RAS Know-how Wissen auf den Punkt gebracht

Was ist eigentlich Schwenkbiegen?

Bei welchen Biegeteilen eignet sich Schw...

Schnelles Rüsten

Einfaches Handling

UpDown-Schwenkbiegen mit Pendeln und Umf...

UpDown-Schwenkbiegen mit einer oder zwei...

Radien biegen

Schwenkbiegen von Edelstahl und beschich...

Schwenkbiegen von Lochblech, Streckgitte...

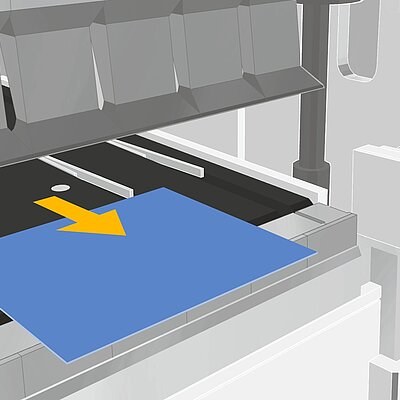

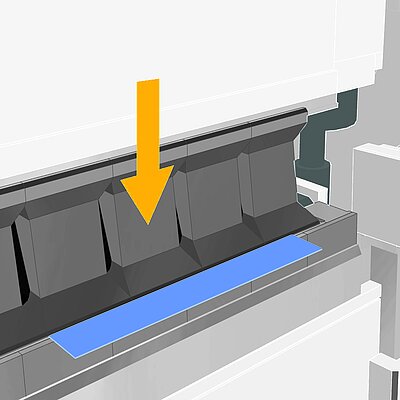

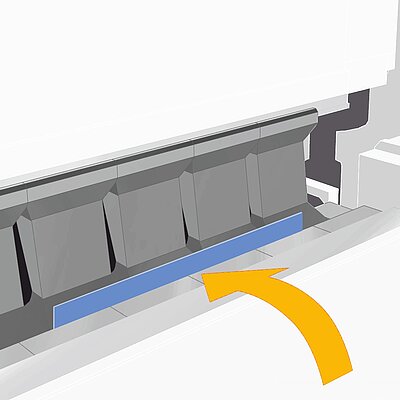

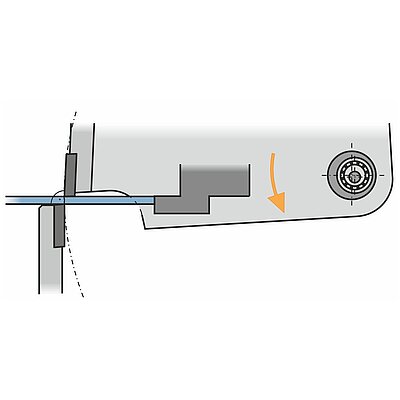

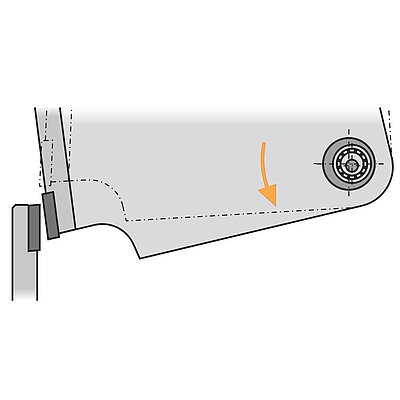

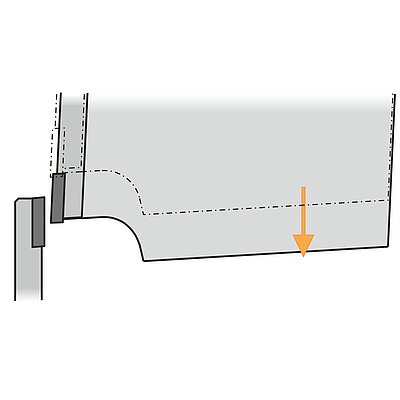

Biegeablauf

Schwenkbiegen

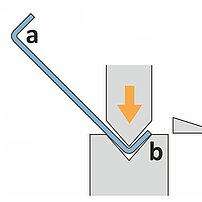

Beim Schwenkbiegen liegt das Blech auf einem Tisch. Ein Anschlagsystem positioniert die Platine zur Biegelinie. Ober- und Unterwange spannen den Zuschnitt. Beim Biegen schwenkt die Biegewange um einen Drehpunkt nach oben. Bei Maschinen mit Doppelbiegefunktion schwenkt die Biegewange, je nach Biegerichtung, nach oben oder unten.

- Biegeteil bleibt auf dem Tisch liegen (keine Ermüdung, kurze Biegezeiten)

- Der Anschlag positioniert das Teil zur Biegelinie (schnelles Einlernen von Bedienern)

- Aufrechte Körperhaltung, leichte Arbeit (keine Gesundheitsprobleme)

- Meist ein Bediener auch für große, unhandliche und schwere Teile ausreichend (geringe Personalkosten/Teilekosten)

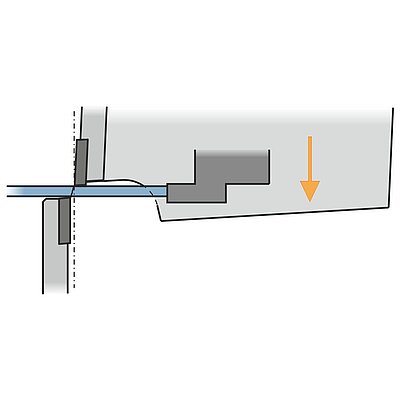

Biegeablauf

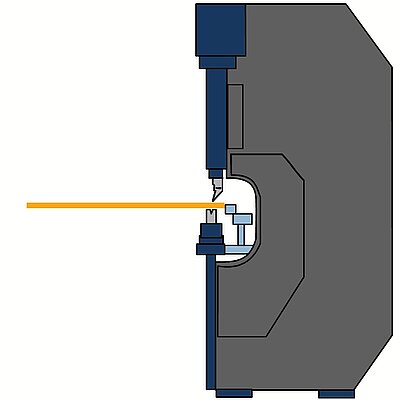

Gesenkbiegen

Die Platine liegt außerhalb der Maschine. Der Bediener hält das Gewicht die Platine. Das Biegen erfolgt durch Herunterfahren des Pressbalkens. Dabei verlassen beide Schenkel die Auflageebene. Die lineare Bewegung des Pressbalkens erzeugt den Biegewinkel am Blech. Das setzt eine hohe Erfahrung der Bediener voraus.

- Der Bediener muss das Biegeteil anheben und nachführen (Biegequalität leidet aufgrund Ermüdung)

- Erfahrene und gut geschulte Bediener nötig (Problem des Fachkräftemangels)

- Gesundheit (Schulterprobleme) und Sicherheit sind kritisch

- Bei großen und schweren Blechen sind mehrere Bediener erforderlich (höhere Stückkosten)

- Lange Biegezeiten (höherer Stückkosten)

Rüsten

Schwenkbiegen

Schwenkbiegemaschinen biegen alle Winkel mit einem einzigen Werkzeugsatz. Die Maschine stellt sich automatisch auf die Blechdicke ein. Höher automatisierte Schwenkbiegemaschinen verfügen über einen automatischen Werkzeugwechsler.

- Universell einsetzbare Werkzeuge (reduzierter Rüstaufwand)

- Meist ein Satz Werkzeugen für gesamtes Teilespektrum ausreichend

- Geringe Invest- und Betriebskosten

- Niedrige Rüstzeiten erlauben kleine Fertigungslose (bedarfsgerechte Produktion)

Rüsten

Gesenkbiegen

Beim Gesenkbiegen sind für unterschiedliche Biegeaufgaben eine Vielzahl von Stempeln und V-Matrizen nötig.

- Unterschiedliche V-Matrizen für unterschiedliche Blechdicken

- Kleine V-Matrizen für kurze Biegeschenkel nötig

- Meist eine Vielzahl von Stempelgeometrien im Einsatz

- Investition in zusätzliche Werkzeuge über die Zeit

- Oft lange Rüstzeiten

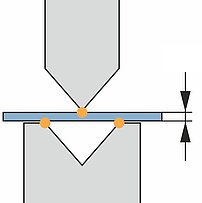

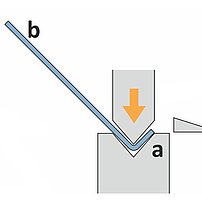

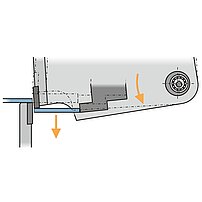

Blechdickentoleranzen

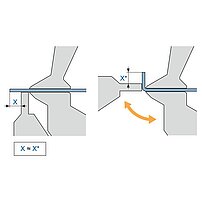

Schwenkbiegen

Beim Schwenkbiegen setzt das Biegewangenwerkzeug an der Außenseite des Blechs an und schwenkt exakt auf den eingegebenen Winkel.

- Die Bezugsseite ist nur die Außenseite des Materials

- Exaktes Anfahren des Biegewinkels (hohe Winkelgenauigkeit)

- Blechdickentoleranzen haben keinen Einfluss auf den Biegewinkel

- Kein Winkelmeßsystem nötig

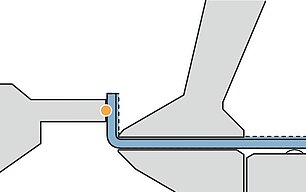

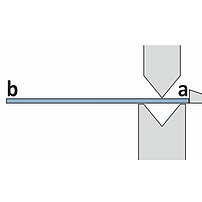

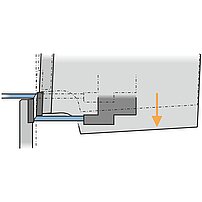

Blechdickentoleranzen

Gesenkbiegen

Beim Gesenkbiegen kontaktiert der Stempel das Blech von oben und die V-Matrize von unten.

- Kontaktpunkte auf beiden Seiten des Blechs

- Der Biegewinkel entsteht durch ein lineares Zustellen des Oberwerkzeugs

- Blechdickentoleranzen führen zu Winkelunterschieden

- Teure, unflexible Winkelmeßsystem zur Kompensation nötig

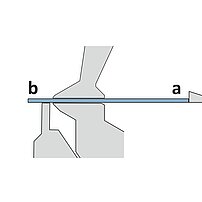

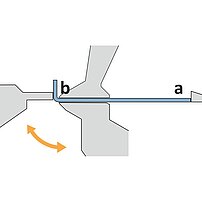

Anschlagen

Schwenkbiegen

Beim Schwenkbiegen liegt die gesamte Platine in der Maschine. Lediglich ein kurzer Blechschenkel ragt zwischen Ober- und Unterwange heraus.

- Die gesamte Platine wird angeschlagen

- Zuschnitt-Toleranzen zeigen sich im ersten Schenkel einer Seite

- Das Bodenmaß und das gegenüberliegende Schenkelmaß stimmen präzise

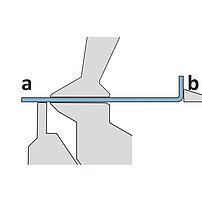

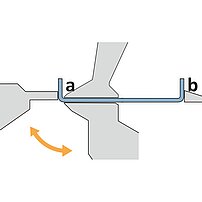

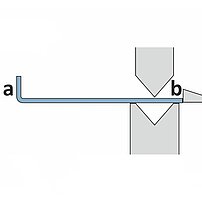

Anschlagen

Gesenkbiegen

Beim Gesenkbiegen wird üblicherweise der kurze Schenkel angeschlagen. Der lange Schenkel ragt aus der Maschine.

- Der kurze Schenkel wird angeschlagen

- Zuschnitt-Toleranzen zeigen sich im Bodenmaß des Fertigteils

- Dies ist meist das entscheidende Maß für die Passgenauigkeit in der Montage

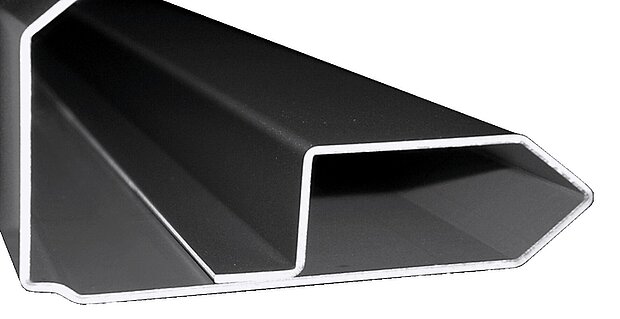

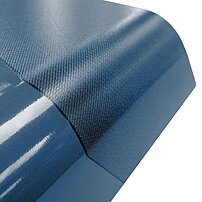

Empfindliche Oberflächen

Schwenkbiegen

Beim Schwenkbiegen reduziert sich das Gleiten der Werkzeuge am Material auf ein Mindestmaß oder ist bei bestimmten Maschinen (Multibend-Center, ProfileCenter) gar nicht mehr vorhanden.

- Keine Kratzer am Blech

- Ideal für Edelstahl oder beschichtete Bleche

Empfindliche Oberflächen

Gesenkbiegen

Beim Gesenkbiegen wird das Blech über die Kanten in die V-Matrize gezogen. Die lange Rutschstrecke zeigt sich in Form von Kratzern auf der Außenseite der Bleche.

- Deutlich sichtbare Kratzer am Blech

- Nicht ideal zum Biegen empfindlicher Materialien

Werkzeugverschleiß

Schwenkbiegen

Da es beim Schwenkbiegen nur sehr geringe Relativbewegungen zwischen Werkzeug und Material gibt, zeigen die Werkzeuge auch nach jahrelangem Einsatz keinen Abriebverschleiß.

- Kein Verschleiß an den Werkzeugen

- Geringe Wartungskosten

- Präzise Biegeteile auch nach Jahren

Werkzeugverschleiß

Gesenkbiegen

Die langen Rutschstrecken über die Matrizenränder führen zu einem Verschleiß der Werkzeuge.

- Werkzeuge müssen immer wieder ersetzt werden

- Schleichend Verschlechterung der Biegeergebnisse

- Biegeprogramme müssen nachjustiert werden

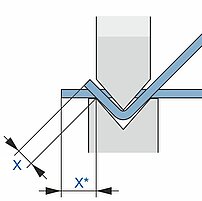

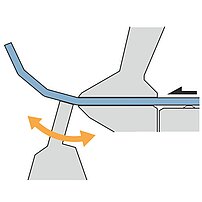

Radien biegen

Schwenkbiegen

Beim Schwenkbiegen lässt sich ein Radius sehr einfach aus kurzen Biegesegmenten zusammensetzen. Bei kleiner Schrittweite sind die einzelnen Steps auf der Außenseite des Radius nicht sichtbar.

- Beliebige Radien ohne Sonderwerkzeuge biegen

- Biegesteps auf der Außenseite nicht sichtbar

- Teil bleibt auf dem Tisch liegen

- Schnelle Biegezyklen

Radien biegen

Gesenkbiegen

Beim Gesenkbiegen ist das Biegen von Radien mit Biegesteps schwierig, da sich das Blech bei jedem Step nach oben bewegt.

- Schwieriges Anschlagen der Biegeteile

- Sehr qualifiziertes personal erforderlich

- Sehr lange Biegezeiten

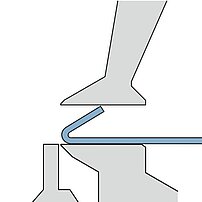

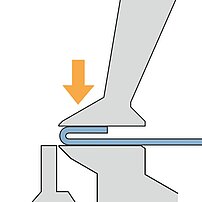

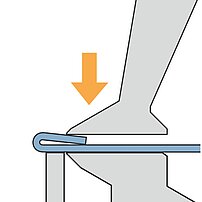

Umschläge biegen

Schwenkbiegen

Beim Schwenkbiegen sind keine Sonderwerkzeuge beim Zudrücken von Umschlägen nötig.

- Offenen, geschlossene oder tropfenförmige Umschläge

- Einsatzbereiche: Randstabilität erhöhen, Schutzkanten, Steckverbindung

Umschläge biegen

Gesenkbiegen

Beim Gesenkbiegen kommen Sonderwerkzeuge zum Zudrücken von Umschlägen zum Einsatz.

- Höhere Werkzeugkosten

- Weites Anheben des Biegeteils beim Vorbiegen

Tafelscheren sind Werkzeugmaschinen zur Herstellung von geraden Schnitten an Blechen. Beim Schwingschnitt bewegt sich der Messerbalken mit dem Obermesser in einem Kreisbogen. Beim Kulissenschnitt fährt der Messerbalken gerade nach unten.

Eindringen des Obermessers

Schwingschnitt

Das Obermesser dringt über dem Untermesser ins Blech ein.

- Saubere, rechtwinklige und gratarme Zuschnitte

Eindringen des Obermessers

Kulissenschnitt

Obermesser dringt mit einem Abstand (Schnittspalt) zum Untermesser ins Material ein

- Schräg verlaufende Schnittkante

- Größere Gratbildung besonders bei unscharfen Messern

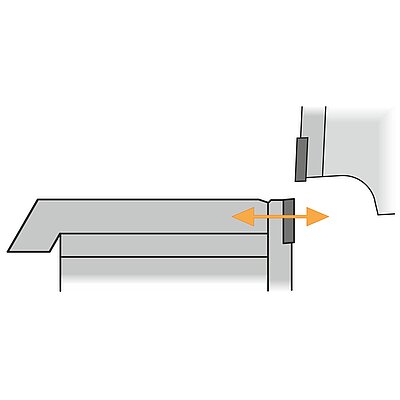

Nach dem Schnitt

Schwingschnitt

Der Zuschnitt erfolgt durch eine Schwenkbewegung des Messerbalkens. Nach dem Schnitt entfernt sich das Obermesser vom Untermesser.

- Kein Verklemmen des Zuschnitts zwischen Untermesser und Hinteranschlag

Nach dem Schnitt

Kulissenschnitt

Beim Kulissenschnitt erfolgt der Zuschnitt durch eine lineare Bewegung des Messerbalkens.

- Zuschnitte können zwischen Untermesser und Hinteranschlag verklemmen

- Höherer Verschleiß

Standzeiten der Messer

Schwingschnitt

Das Obermesser bewegt sich nach dem Schnitt vom Untermesser weg. Die Messer reiben nicht aneinander.

- Die Messer bleiben sehr lange scharf

Standzeiten der Messer

Kulissenschnitt

Ober- und Untermesser reiben bei geringem Schnittspalt aneinander.

- Messer werden stumpf (Gratbildung)

- Häufiger Messerwechsel erforderlich

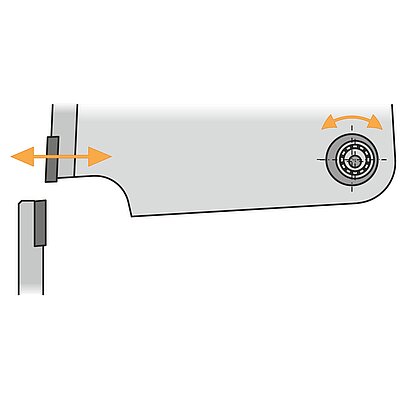

Schnittspalteinstellung

Schwingschnitt

Die Schnittspalteinstellung für unterschiedliche Blechdicken und Materialqualitäten erfolgt mühelos durch einfaches Verdrehen eines Schnittspaltexzenters.

- Kurze Rüstzeiten

- Bei größeren Scheren automatische Schnittspalteinstellung

Schnittspalteinstellung

Kulissenschnitt

Die Schnittspalteinstellung beim Kulissenschnitt durch ein langwieriges und aufwändiges Verschieben des Messertisches.

- Lange Stillstandszeiten

- Häufig sind Kompromisse bei der Schnittqualität unumgänglich

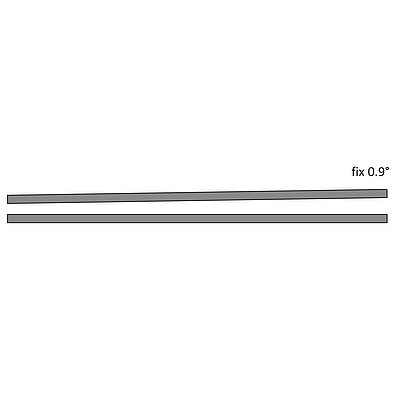

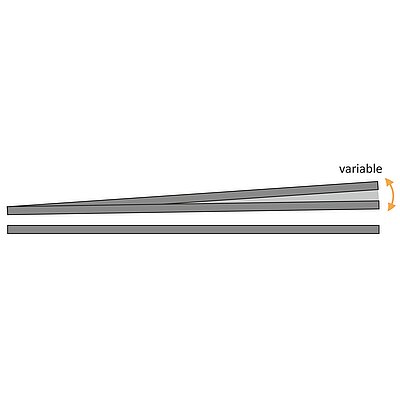

Verwindungsfreie Zuschnitte

Schwingschnitt

Der Schwingschnitt setzt eine sehr robuste Bauweise der Scheren voraus. Grund dafür ist der verwendete und konstante extrem flache Schnittwinkel.

- Resultat sind plane Zuschnitte schon bei etwa 10-15 x Blechdicke

Verwindungsfreie Zuschnitte

Kulissenschnitt

Kulissenscheren arbeiten mit einem variablen Schnittwinkel. Bei dünnen Blechen kleiner Schnittwinkel. Bei dickeren Blechen großer Schnittwinkel. Die Scheren können leichter gebaut werden.

- Das Ergebnis sind verwundene Zuschnitte bei schmalen Streifen