Geschwindigkeit und höchste

Produktivität zeichnen das

Multibend-Center aus

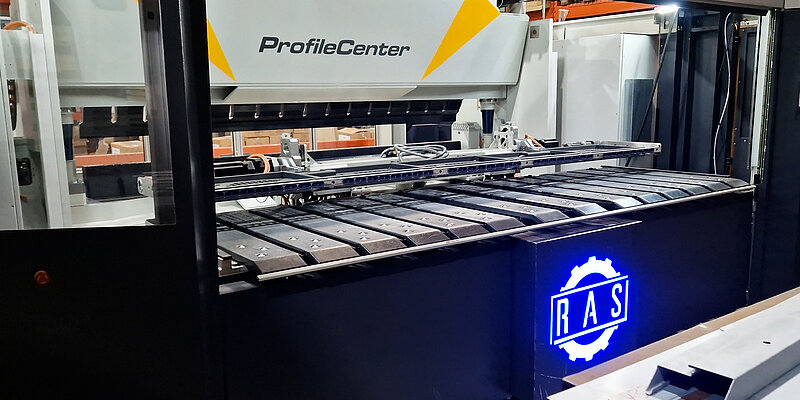

Multibend-Center Biegezentren

Multibend-Center: Biegevielfalt | Multib...

Multibend-Center: Kreuzbiegungen | Multi...

Multibend-Center: DownTools | Multibend-...

Multibend-Center: Bend 4.0 | Multibend-C...

Multibend-Center: Stepbiege-Varianten | ...

Geschlossene Profile biegen | Bending cl...

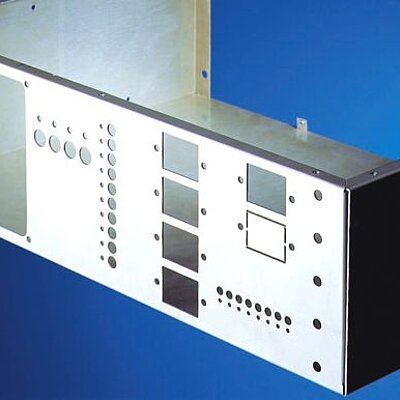

Stanz-Biegeanlage: Schaltschrankkomponen...

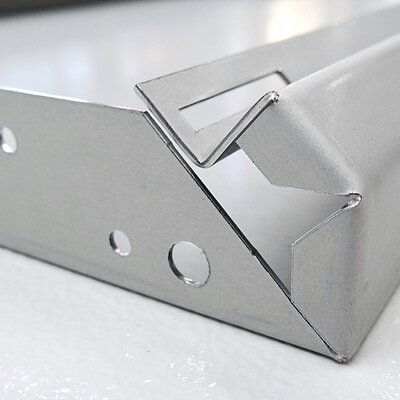

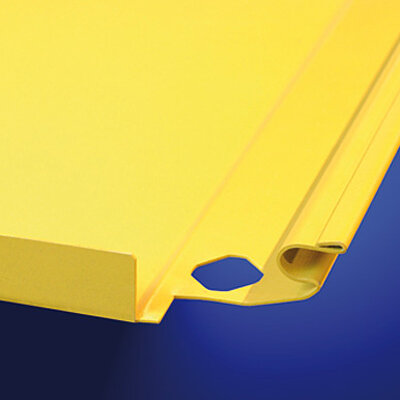

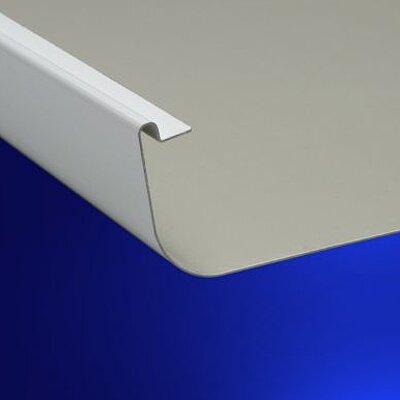

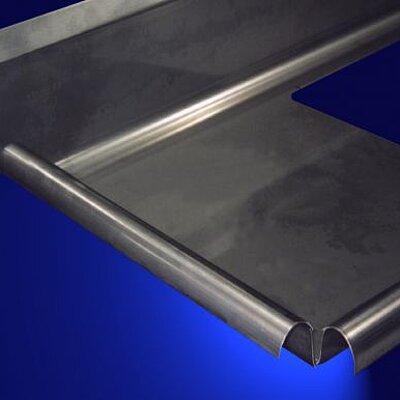

Umschlag mit Absetzung biegen | Bending ...

RAS Multibend-Center biegt Feuerschutztü...

Vergleich: Gesenkbiegen vs Multibend-Cen...

RAS Multibend-Center: Manuelles Be- und ...

Diashow Megablok: Pivatic-RAS Stanz-Bieg...

Pivatic-RAS Stanz-Biegelinie bei Megablo...

MultibendCenter automatische Roboter-Ent...

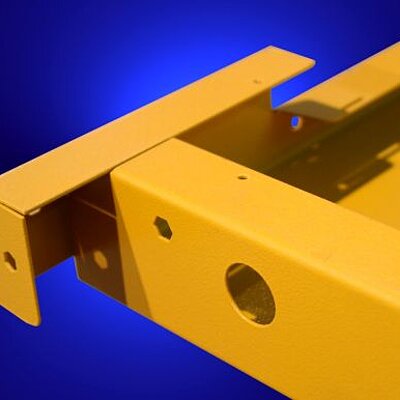

RAS Multibend-Center Profil

RAS Multibend-Center Schrankteil

RAS Multibend-Center Scharnierbiegen | R...

RAS Multibend-Center und Pivatic Stanz- ...

Herstellung von hochwertigen Metallmöbel...

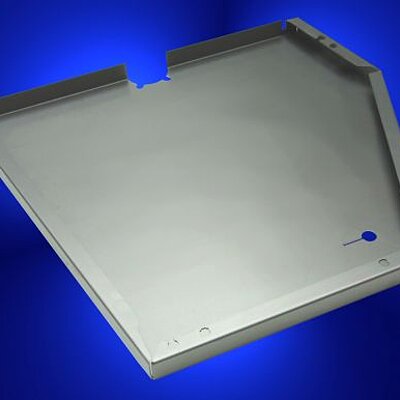

Multibend-Center ECO: Großflächige Plati...

Biegezentrum Multibend Center ECOauto | ...

Multibend-Center ECO biegt Pelletöfen | ...

Multibend-Center: Kleiderspinde biegen |...

Biegezentrum Multibend-Center RAS 79.31-...

Multibend-Center: Programmierung mit dxf...

Biegezentrum RAS Multibend Center ECO | ...

Multibend-Center ECO: Kleine Stückzahlen...

RAS Multibend-Center bei Fa. Salzmann | ...

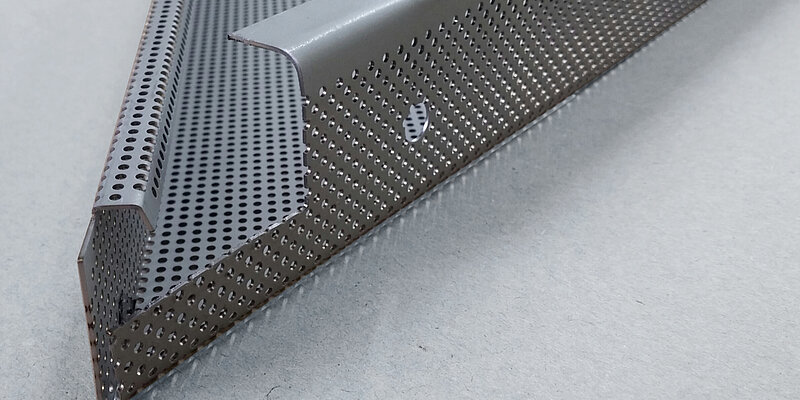

MBC: Verkleidung mit 2 negativen Schenke...

Multibend-Center ECO bei Fa. Kimmel | Mu...

MBC biegt trapezförmige Deckenkassetten ...

RAS Biegezentrum mit Roboterbeladung (Fa...

Biegezentrum RAS Multibend Center ECO | ...

Multibend-Center: Roboterentladung von P...

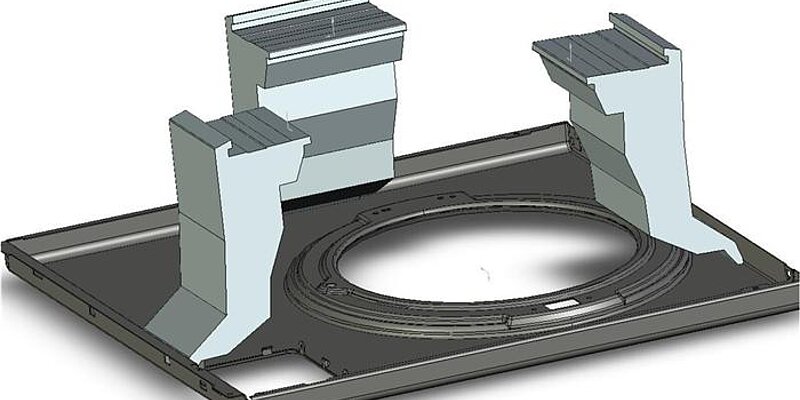

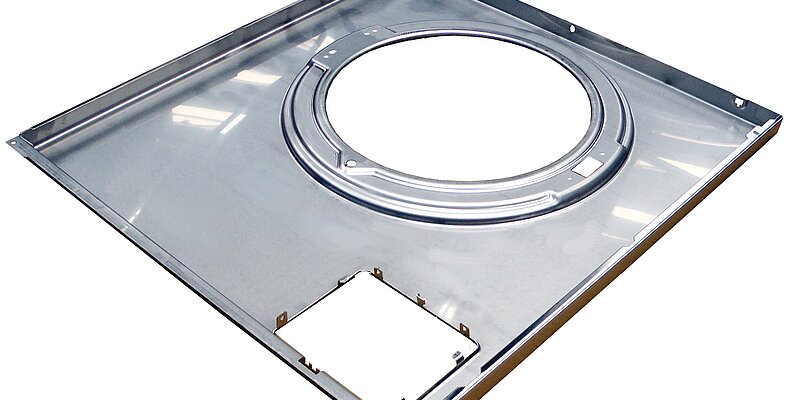

Multibend Center: Waschmaschinen und Tro...

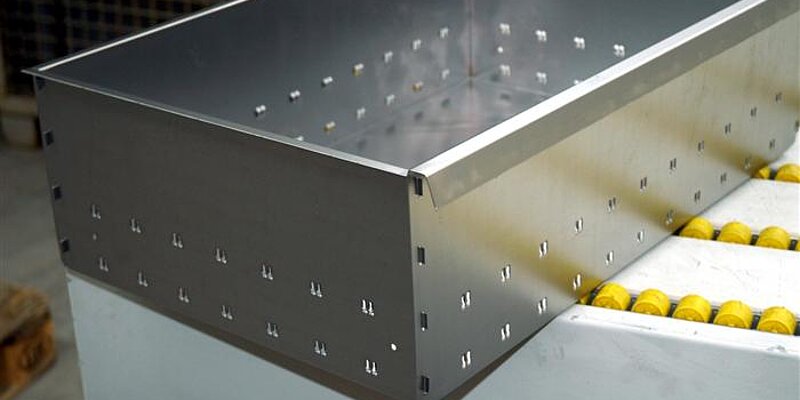

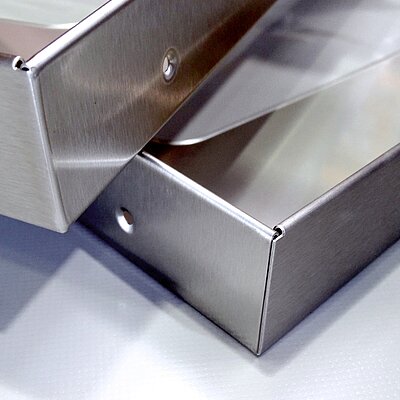

Multibend-Center: Labormöbel aus Edelsta...

Multibend-Center: Riemenschutz biegen

Multibend-Center: Dampfgarer

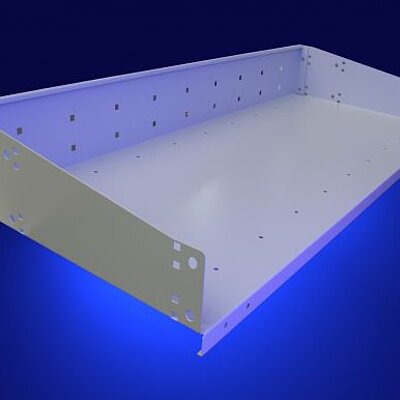

Multibend-Center: Schubladenfertigung

Multibend-Center: Klimaschränke für Labo...

Multibend-Center: Dreieckige Paneele für...

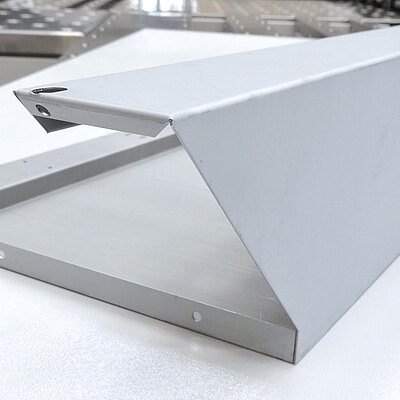

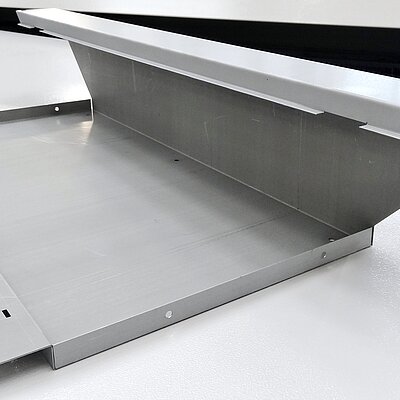

Multibend-Center: Komponeten von Werksta...

Multibend-Center: Klimagerät (mehrseitig...

Multibend-Center: Feuerschutztüren

Multibend-Center: Radiusteil einer Wärme...

Multibend-Center: Türe eines Kombidämpfe...

RAS Multibend Center: Pelletheizungen

Multibend-Center: Trapezförmige Deckenka...

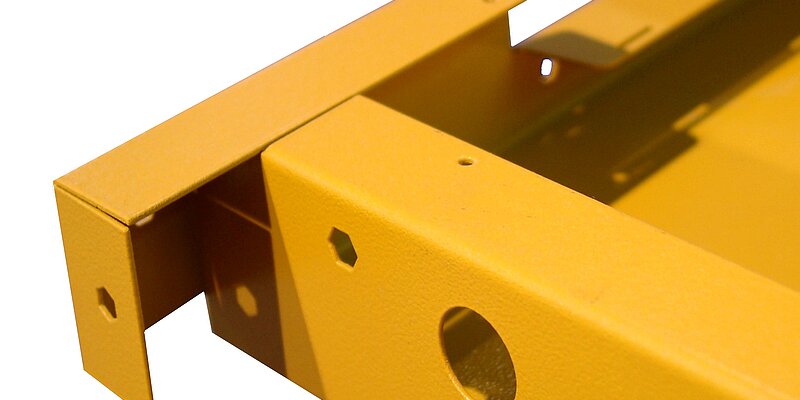

Multibend-Center: Werkstattschränke

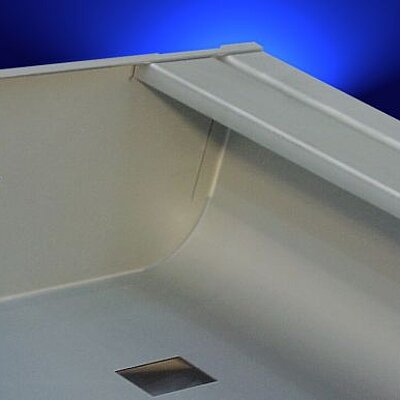

Multibend-Center: Komplexe Büromöbelteil...

Willkommen in der Zukunft

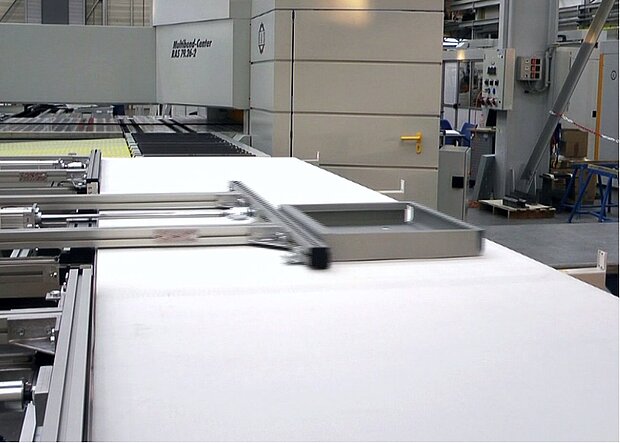

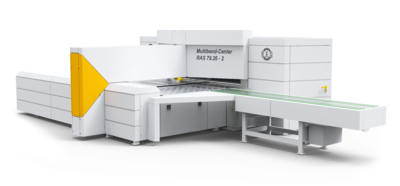

Sie kämpfen mit Fachkräftemangel in der Blechbearbeitung, steigenden Produktionskosten, langen Rüstzeiten oder Qualitätsproblemen beim Biegen, dann ist es Zeit für eine neue Dimension der Blechbearbeitung. Das RAS Multibend-Center automatisiert Ihre Biegeprozesse vollumfänglich. Vom Einziehen über das Ausrichten bis zum Entladen des Blechs - schnell, kratzfrei, präzise und flexibel, egal bei welcher Losgröße. Erleben Sie, wie maximale Produktivität und höchste Wiederholgenauigkeit Ihre Fertigung nachhaltig verändern. Das Multibend-Center ist in drei Arbeitslängen verfügbar: 2160 mm, 2560 mm und 3060 mm.

- Vollautomatisierte Biegeprozesse für maximale Effizienz

- Schneller Werkzeugwechsel für hohe Variantenvielfalt

- Höchste Präzision und Wiederholgenauigkeit

- Kratzfreies Biegen und langlebige Werkzeuge

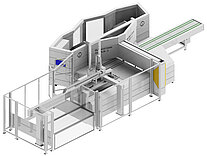

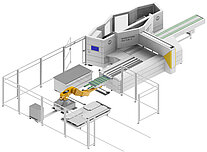

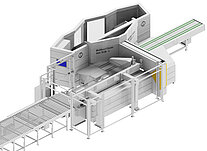

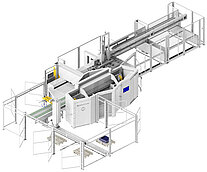

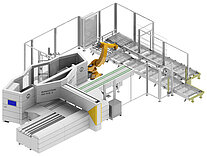

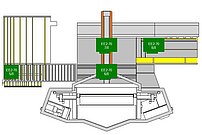

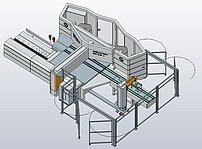

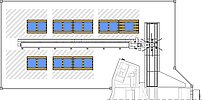

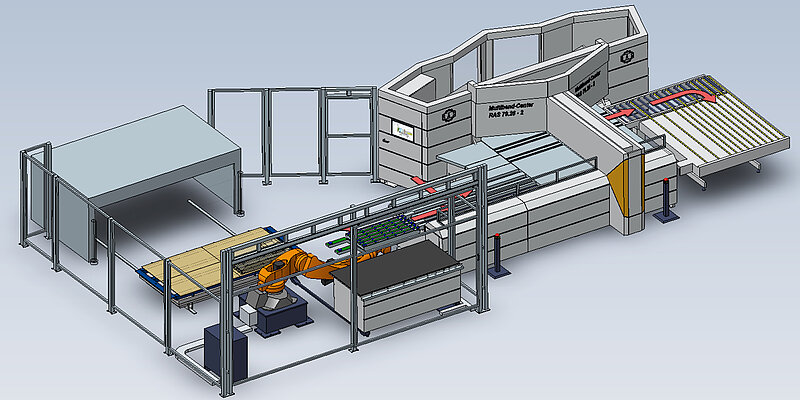

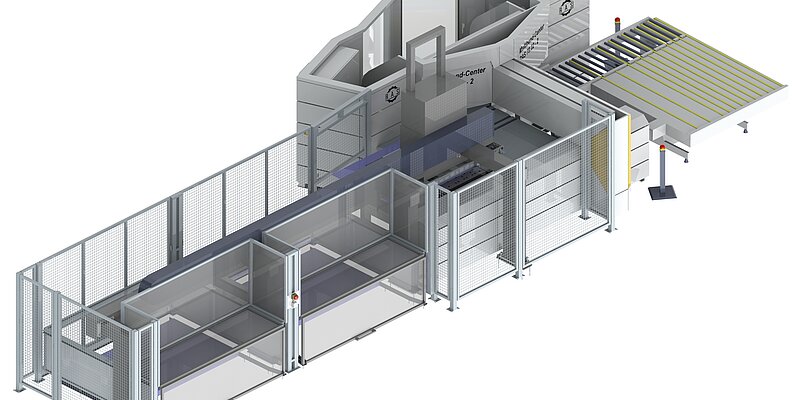

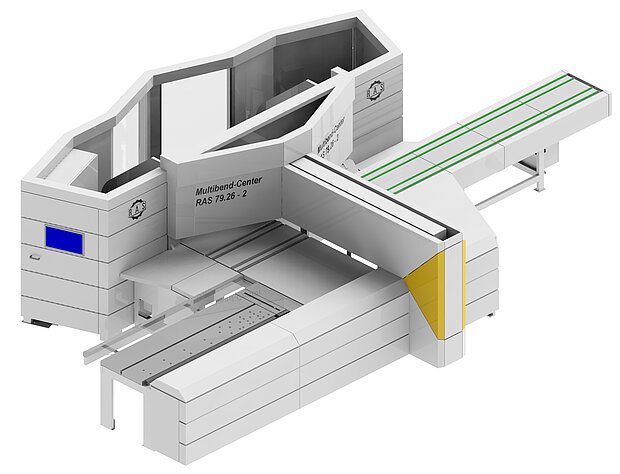

Layouts

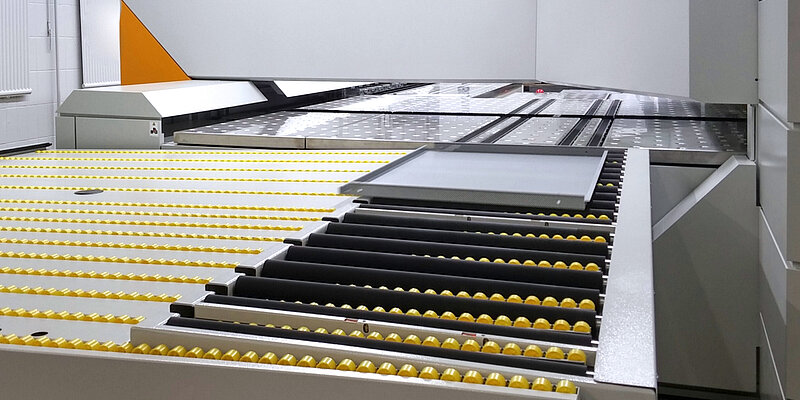

Die Layouts des Multibend Centers zeigen Ihnen auf einen Blick, wie sich das System optimal in Ihre bestehenden Abläufe integrieren lässt und geben Ihnen wertvolle Orientierung für die Planung einer effizienten, automatisierten Blechbearbeitung.

Ob kompakte Lösung mit manueller Be- und Entladung oder vollautomatisierte Linie mit direkter Verkettung von Stanze und Biegemaschine – die verschiedenen Layoutvarianten des RAS Multibend Centers helfen Ihnen dabei, die passende Konfiguration für Ihre Produktion zu finden. Sie zeigen auf, welche Möglichkeiten für das automatische Beladen, Entladen und Abstapeln bestehen und wie flexibel sich das Biegezentrum an Ihre individuellen Anforderungen anpassen lässt.

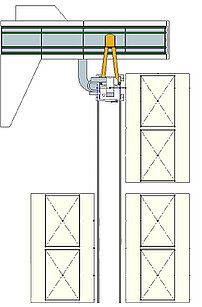

Beispiele Belade- und Entladeseite

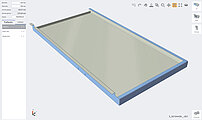

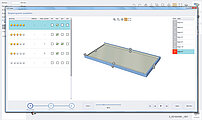

Programmierung

Bendex Office und CellControl Software

Die Bendex Office Software programmiert aufgehend von den importierten CAD-Daten des Biegeteils automatisch:

- Import von STEP, DXF oder GEO Dateien

- Hinzufügen von Winkelkorrekturen über Materialtabellen

- Automatische Ein-Klick Programmierung der Biegeabläufe inklusive des Werkzeugaufbaus

- Rangliste der Biegestrategien

- Simulation der Biegefolge am Bildschirm in 3D

- Ablegen der Biegeteile in einem Profilarchiv

Bei speziellen Biegefolgen erlaubt die CellControl Office Software ein manuelles Eingreifen in die automatisch erzeugten Biegeabläufe.

- Grafikunterstütztes, manuelles Ändern von Biegeprogrammen im Büro

- Masken und Menüs identisch mit RAS CellControl Maschine

- Für Netzwerke und mehrere PCs sind Folgelizenzen erhältlich

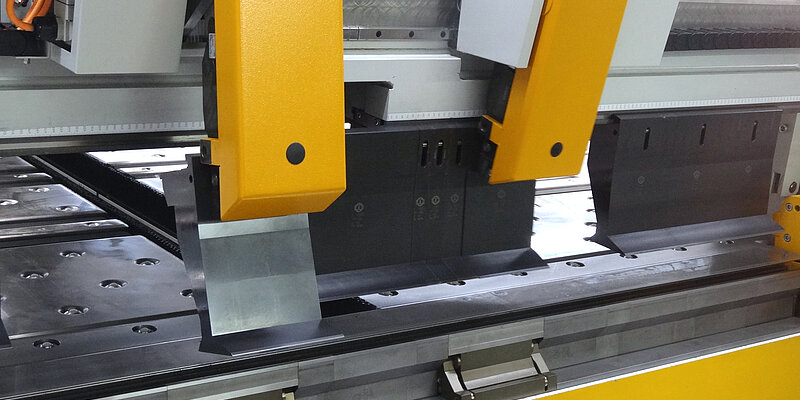

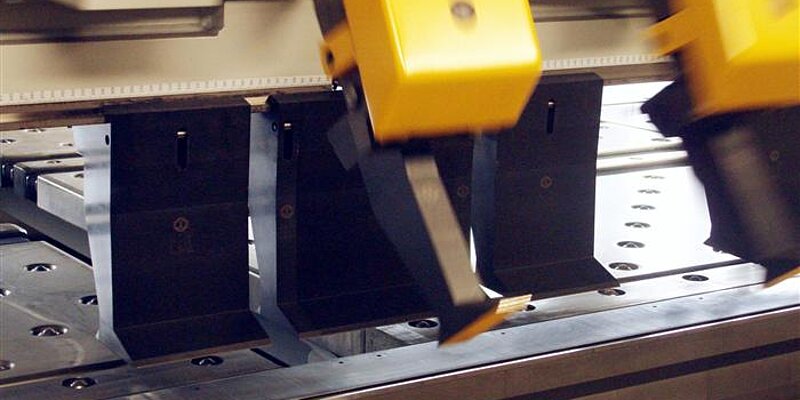

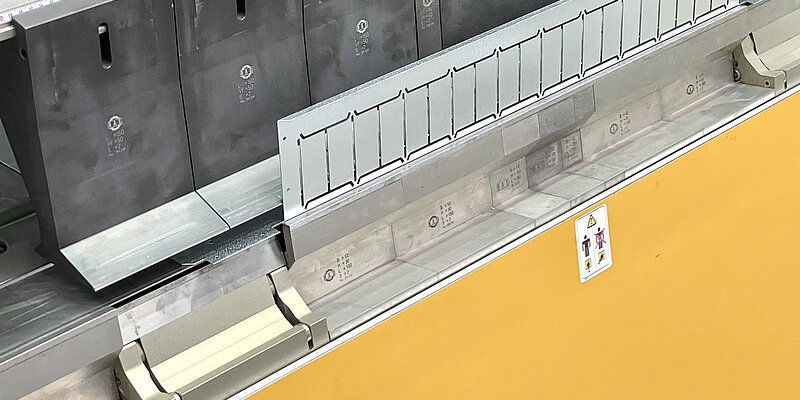

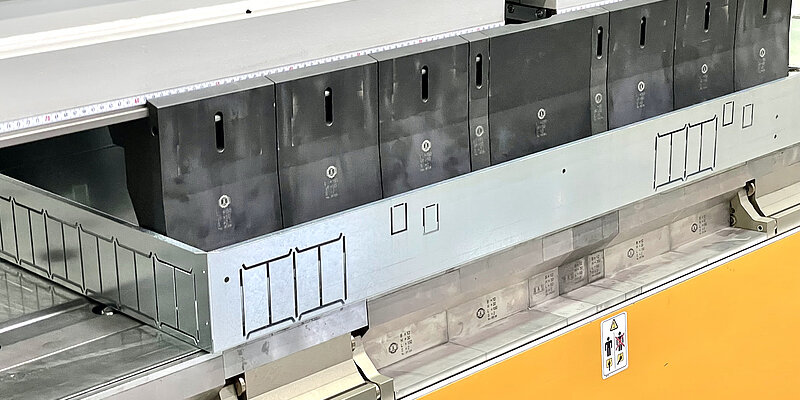

Automatischer Werkzeugaufbau

- Die einzeln agierenden Wechselgreifer rasen blitzschnell aufeinander zu, packen die Oberwangen-Werkzeugsegmente und setzen sie exakt auf Position.

- Auch ein Werkzeugwechsel innerhalb des Programmablaufs ist möglich, um etwa die Langseiten des Biegeteils vor den Stirnseiten zu biegen.

- Der Werkzeugwechsler ist eigenintelligent. Die Software erkennt die benötigte Werkzeuglänge aus den Abmessungen des Werkstücks. Sie wählt die passenden Werkzeuge aus und bestimmt automatisch die schnellste Wechselstrategie.

- Im Biegeprogramm kann man darüber hinaus auch eine Werkzeug-Aufbauanleitung fest vorgeben, um beispielsweise Werkzeuge mit Freisparungen für Durchzüge im Blech an bestimmte Stellen zu setzen.

- Ein Magazin rechts und links der Oberwange speichert momentan nicht benötigte Werkzeuge.

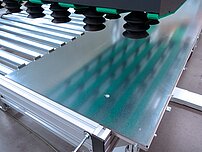

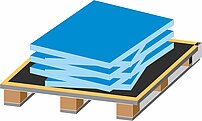

Platinen beladen

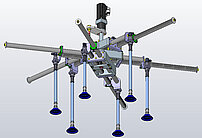

Saugrahmen der Portalbeladung

Der Saugrahmen ist mit unterschiedlich großen Saugern ausgestattet. Durch die Schnellfixierungen lassen sich die Sauger variabel verschieben und schnell umrüsten.

Vorsauger mit großem Hub schälen die oberste Platine eines Stapels sicher ab und sorgen für einen reibungslosen Produktionsablauf. Eine Doppelblechkontrolle und eine clevere Saugerüberwachung stellen sicher, dass Platinen mit unterschiedlichen Größen, Blechdicken, Geometrien und Lochbildern sicher beladen werden.

Die federnd gelagerten Sauger können Bleche auch von nicht eben stehenden Paletten beladen. Zudem lassen sich auch Bleche mit leichten Prägungen aufnehmen, die aufgeschüsselt auf einem Stapel liegen.

Portalbeladung mit SheetFlipper

Mit dem SheetFlipper lassen sich Platinen, die auf einem Blechstapel liegen, wahlweise gewendet oder nicht gewendet dem Multibend-Center Biegezentrum zuführen. Der Saugrahmen des SheetFlippers nimmt eine Platine auf, wendet sie und übergibt sie an den Saugrahmen des Portalladers. Der SheetFlipper kann sowohl die 1-Platz wie auch die 2-Platz Portalbeladung erweitern.

- Wahlweise wenden oder nicht wenden von Platinen

- Vorsauger separieren die Platine vom Stapel

- Zwei Saugerkreise für sparsamen Druckluftverbrauch

- Übergabe der gewendeten Platine an den Portallader

- Schnelle Zykluszeiten

QR-Code-Scanner im Portallader

Die 1- oder 2-Platz-Portalbeladung kann um einen QR-Code-Scanner erweitert werden. Der Saugrahmen startet zum gewählten Beladeplatz. Jedes Blech ist mit einem QR-Code versehen. Der Scanner ließt den QR-Code und lädt das hinterlegte Biegeprogramm. Danach hebt der Saugrahmen die oberste Platine an, prüft auf Doppelblech und führt das Werkstück dem Biegezentrum zu.

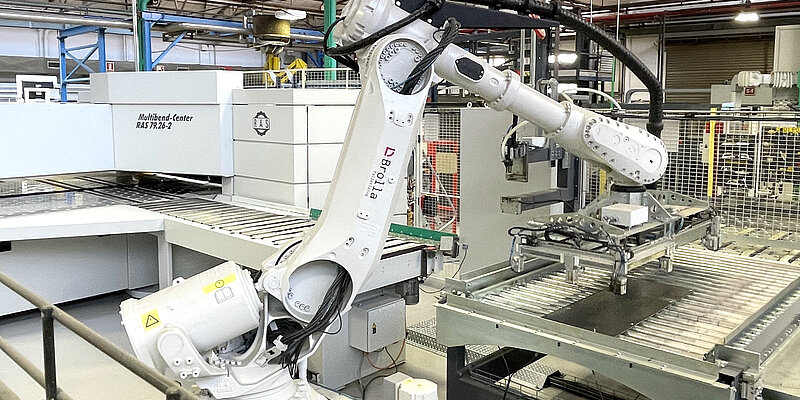

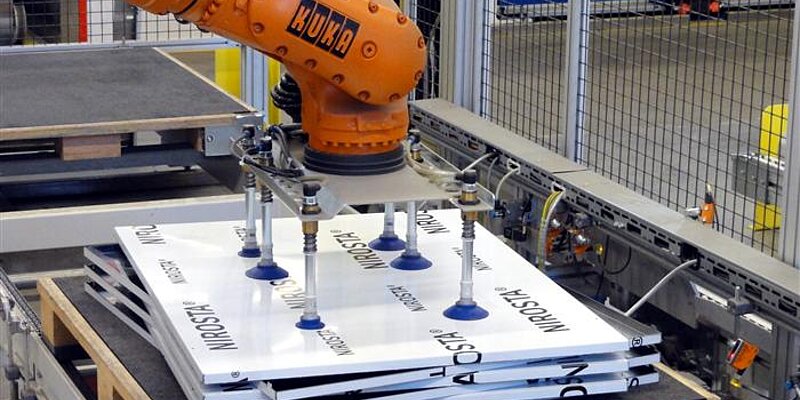

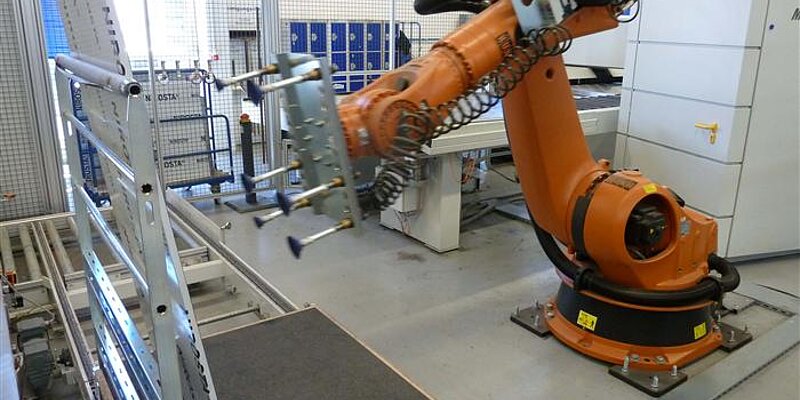

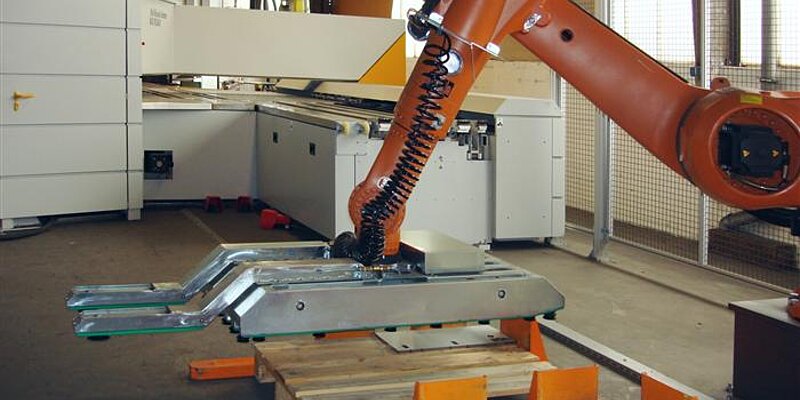

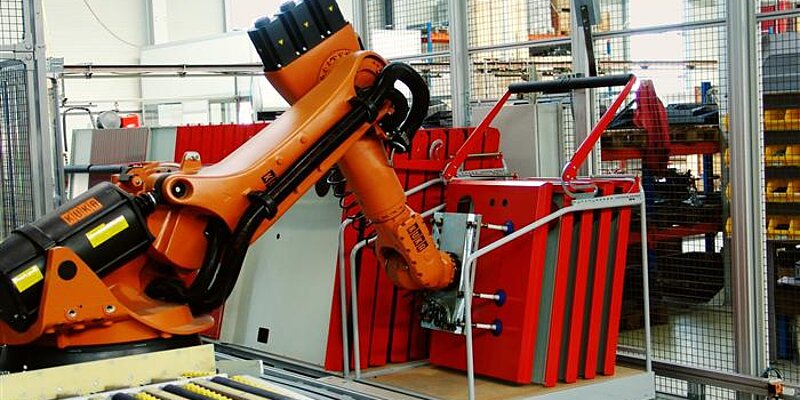

Roboterbeladung mit Saugern und Magneten

Platinen mit einer geschlossenen Grundfläche belädt der Beladeroboter mit seinem Standard-Saugrahmen. Bei Platinen mit vielen Löchern und Ausschnitte kann der Saugrahmen kein Vakuum erzeugen. In diesem Fall werden optionale Magnete in den Saugrahmen integriert. Damit lässt sich die Anzahl der Biegeteile deutlich erhöhen, die der Beladeroboter der Maschine automatisch zuführen kann.

- Beladen von Platinen mit vielen Löchern und Ausschnitte

- Zahl der automatisch beladbaren Platinen erhöht sich merklich

Flexible Saugrahmenverlängerung am Beladeroboter

Bei Platinen mit großen Fensterausschnitten oder Lochblech im Mittelteil kann der Standard-Saugrahmen des intelligenten Beladeroboters am RAS Multibend-Center kein Vakuum erzeugen, um die Werkstücke anzuheben und zu beladen. Der Saugrahmen mit flexiblen Verlängerungen bringt hier die Lösung. Die drei Verlängerungsarme mit je zwei Saugern lassen sich manuell auf Position schieben, so dass sich auch Platinen mit nur einem schmalen Rand dem Biegezentrum automatisch zuführen lassen.

- Beladen von Platinen mit nur einem schmalen Rand

- Manuell verschiebbare Verlängerungsarme

MiniFeeder: Beladen unterschiedlicher Platinen von einem Blechstapel

- Anwendungsbeispiel: Kitfertigung von Aufzugkabinen

- Bleche für 10 Aufzugkabinen aus jeweils 9 Paneelen

- Scanner liest den Barcode auf jedem Blech und lädt das Programm

- MiniFeeder mit 8 Rundsaugern

- Blechbreite bestimmt Anzahl der aktiven Sauger

- Blechdickenmessung

- MiniFeeder zieht Platine auf den Sauger-Meßtisch

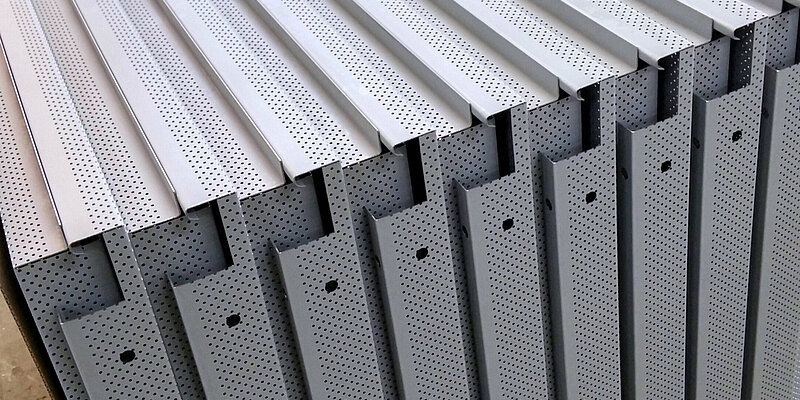

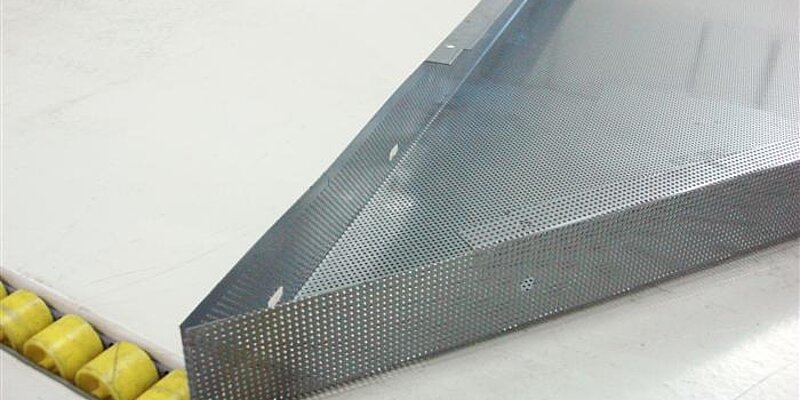

MiniFeeder: Beladen von perforierten Blechen mit Rand

- Anwendungsbeispiel: Deckenkassetten

- Stapel perforierter Bleche mit einem ungelochten Rand

- MiniFeeder mit 12 Ovalsaugern

- Breite des Randstreifens bestimmt Anzahl der aktiven Sauger

- Blechdickenmessung

- MiniFeeder zieht Platine auf den Sauger-Meßtisch

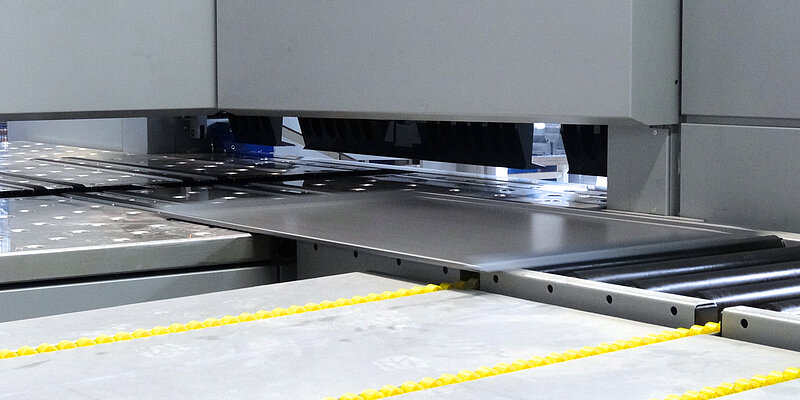

MiniFeeder-Verkettung und Roboterbeladung

Bei dieser Beladevariante bringt der MiniFeeder die Platine von einer Stanzmaschine über einen Rollgang zum intelligenten RAS-Beladeroboter. Der Roboter greift die Platine, wendet sie und führt sie dem Multibend-Center zu, ohne dass er programmiert oder geteacht werden muss. Systemvoraussetzungen:

- Reine Direktverkettung

- Stanzen: Ein Zuschnitt wird zu einer gestanzten Platine

- Die Stanzemaschine übermittelt den Programmnamen

- Das Multibend-Center lädt das Biegeprogramm und liest die Platinenbreite aus

- Der MiniFeeder aktiviert die passende Saugerzahl und zieht die Platine auf einen Rollgang

- Der Rollgang fördert die Platine zum RAS Beladeroboter und richtet sie aus

- Der Beladeroboter wendet die Platinen und belädt das Multibend-Center

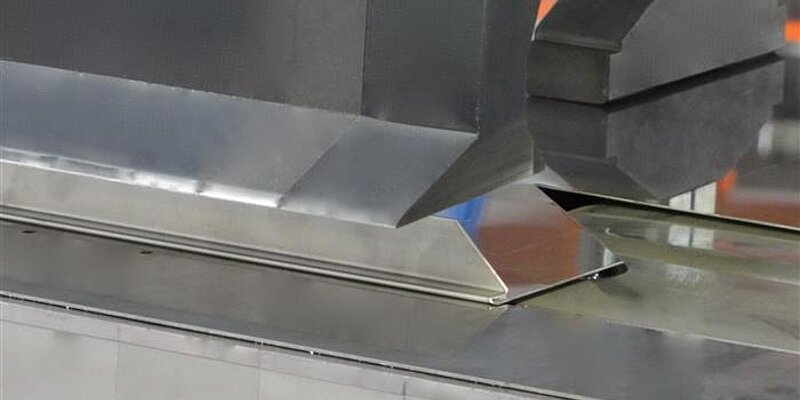

Biegen

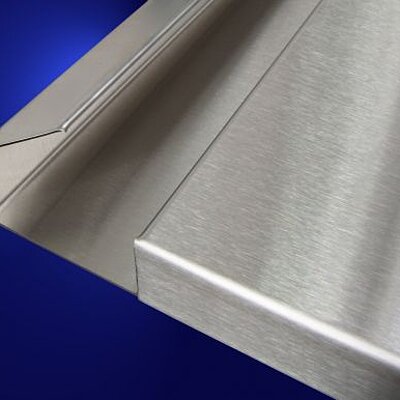

Biegewange mit Bombieroption

Die Standard Biegewange glänzt durch hervorragende Biegeergebnisse. Das beruht auf der sehr steifen Kastenkonstruktion, die mit einer Grundbombierung versehen ist. Diese Lösung ist für über 95% der Einsatzfälle in bisher hunderten von Installationen völlig ausreichend. Um auch extremen Anforderungen an die Geradheit der Biegungen und beim Stepbiegen von Radien gerecht zu werden, steht eine Biegewange mit manueller Bombieroption zur Verfügung.

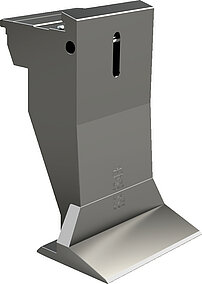

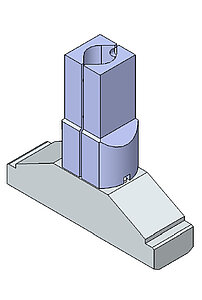

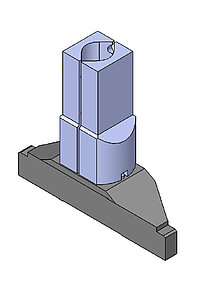

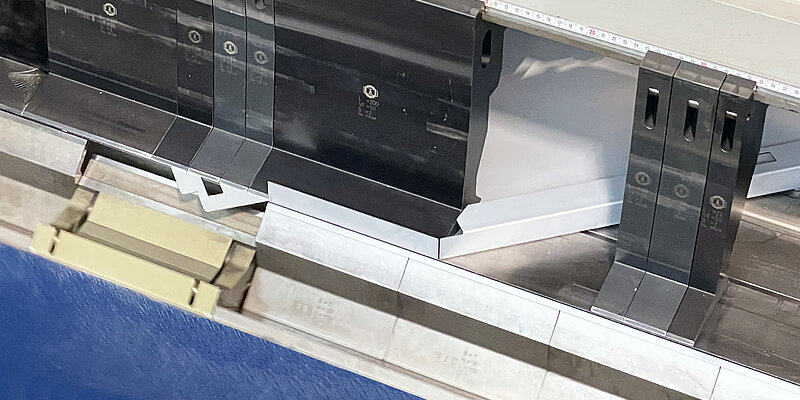

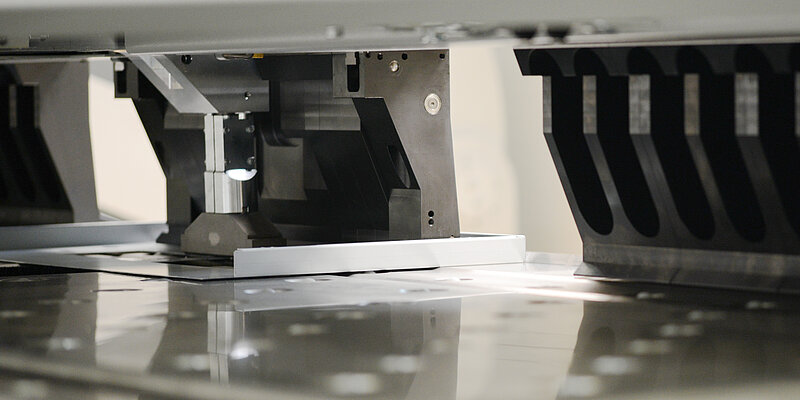

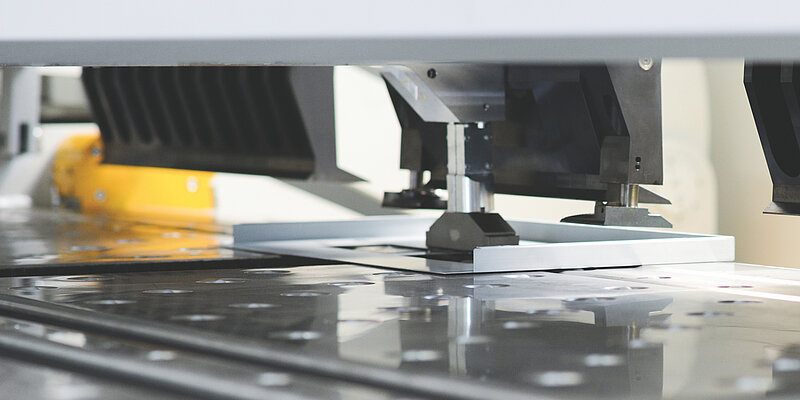

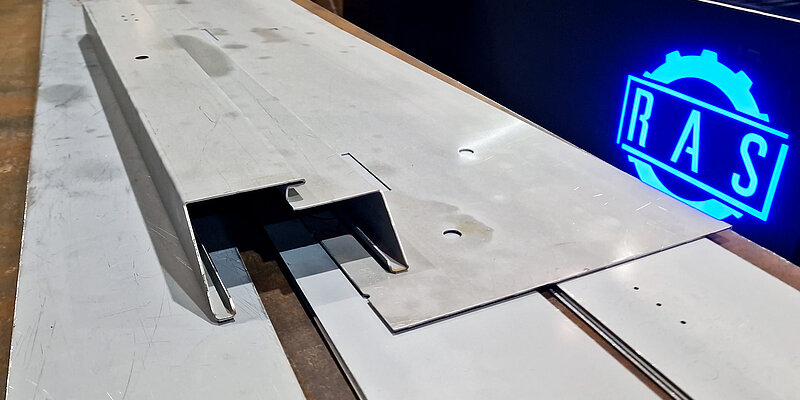

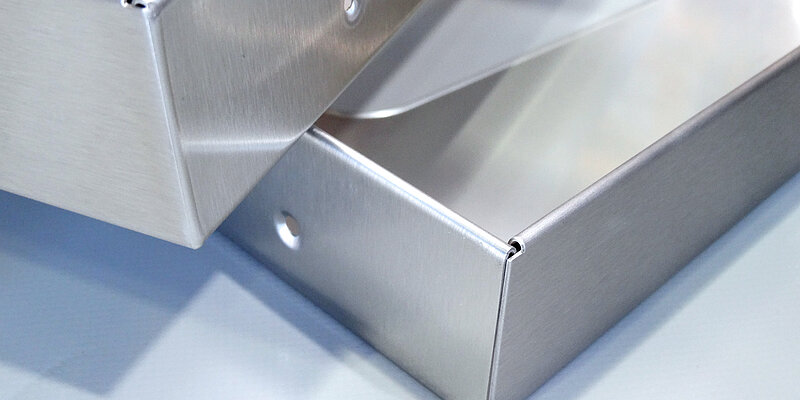

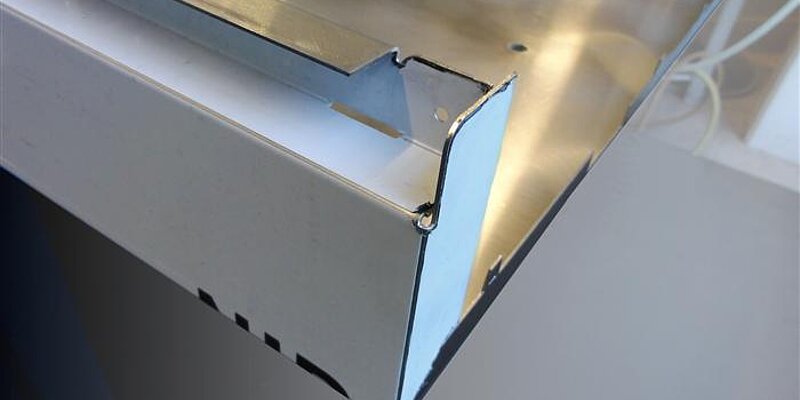

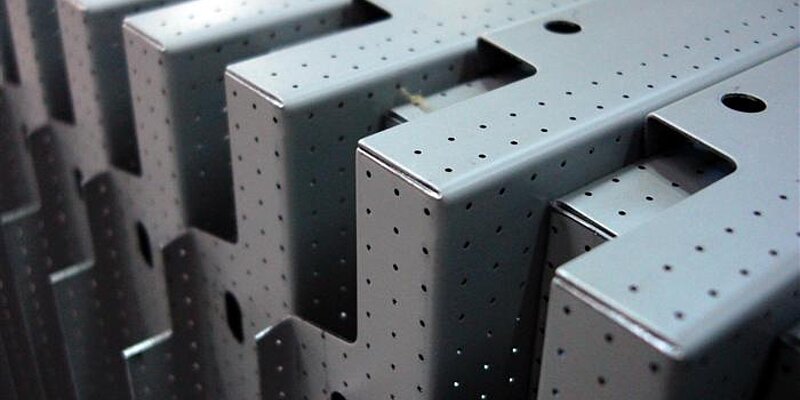

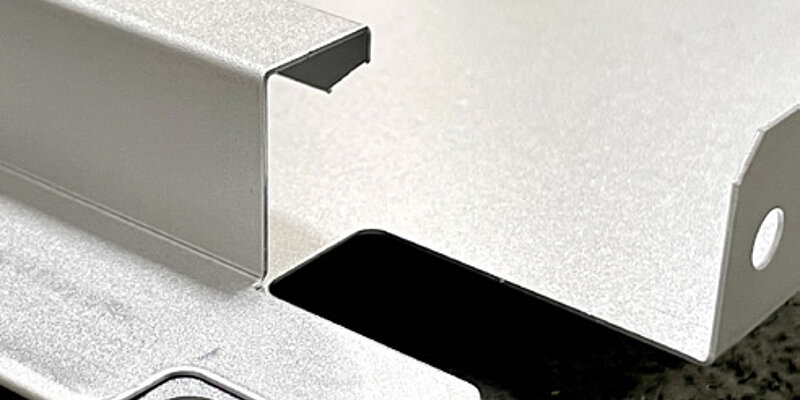

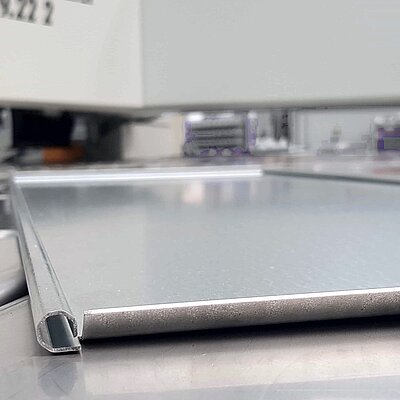

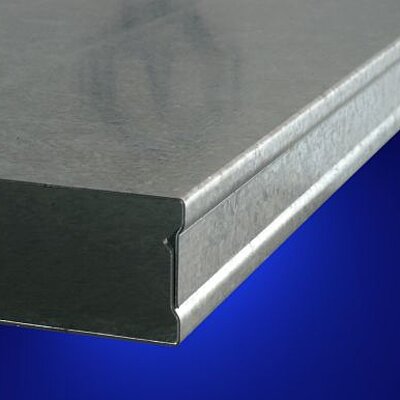

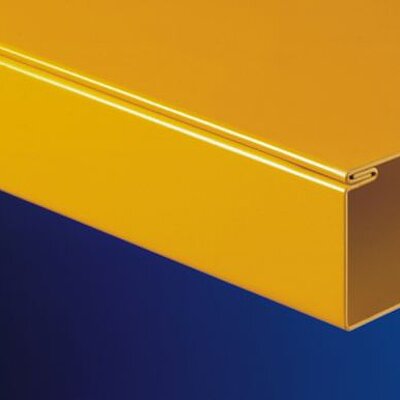

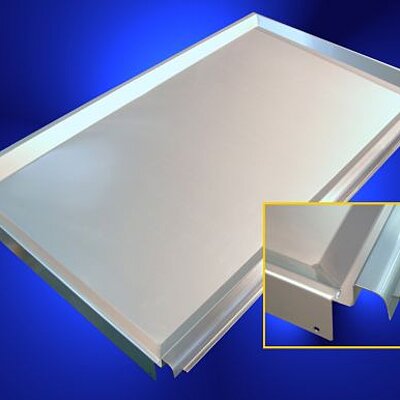

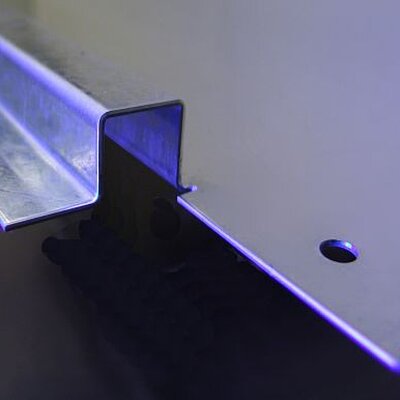

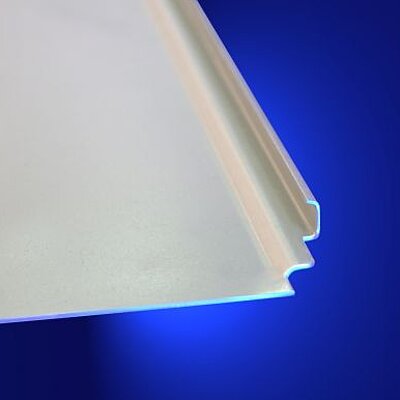

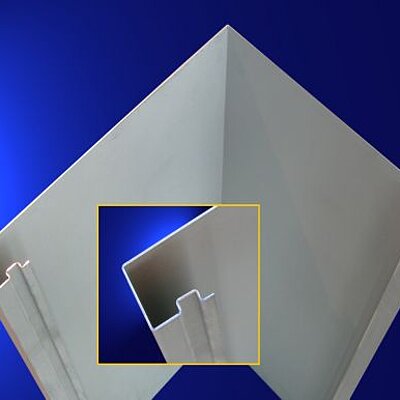

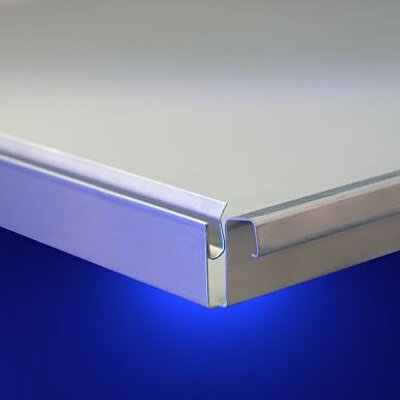

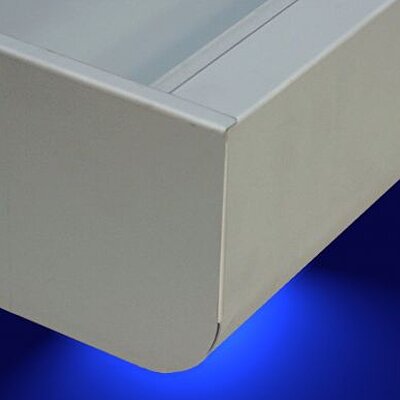

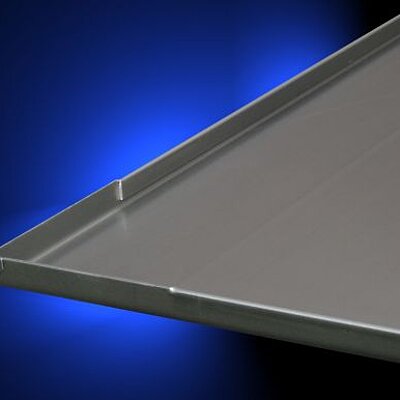

Zweiteilige Oberwangen-Werkzeuge

Die Oberwangen-Werkzeuge der RAS Multibend-Center Biegezentren bieten große Freiräume vor und hinter den Werkzeugen. Die Freibereiche sorgen für eine nahezu unerschöpfliche Vielfalt an Gestaltungsmöglichkeiten für die Biegeteile. Neben den Werkzeugen aus einem Stück sind auch zweigeteilte Werkzeuge verfügbar. Wo liegen die Vorteile der zweigeteilten Werkzeuge?

- Die zweigeteilten Werkzeuge erlauben das Auswechseln des Fußes, wenn einzelne Teile eine Freifräsungen an der Werkzeugsohle erfordern

- Sollten einmal Beschädigungen an der Biegekante auftreten, muss nur der untere Fuß ausgewechselt werden

- Ein Wechsel des Fußes kann auch beim Biegen dickerer Materialien notwendig werden, die verstärkte Werkzeuge benötigen

- Ist eine flachere Fußschräge zum Vorbiegen geschlossener Profile vorteilhaft, kann ebenfalls nur der Fuß getauscht werden

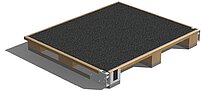

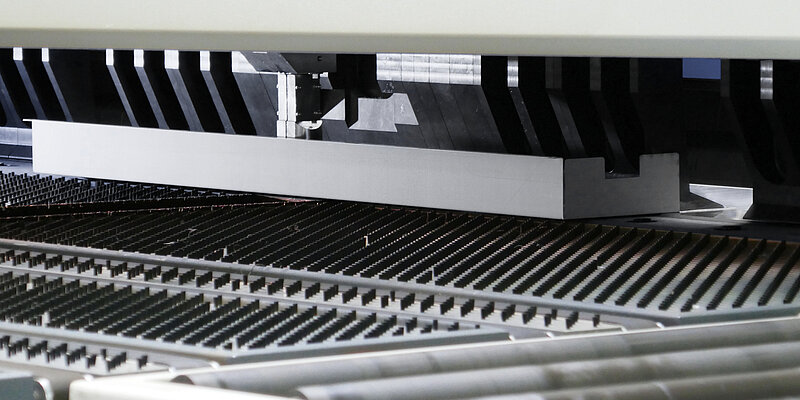

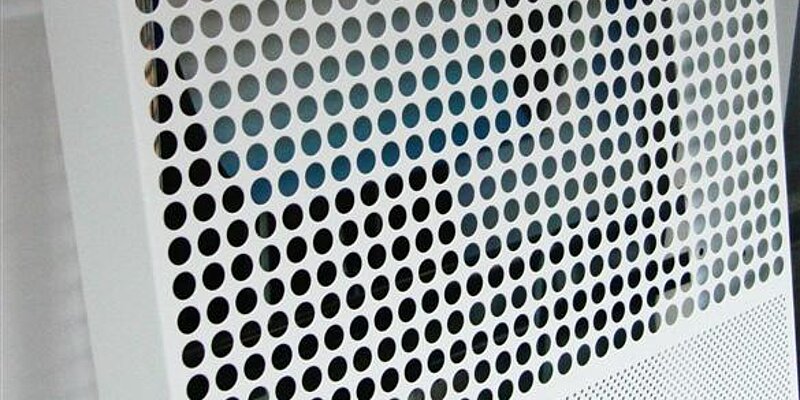

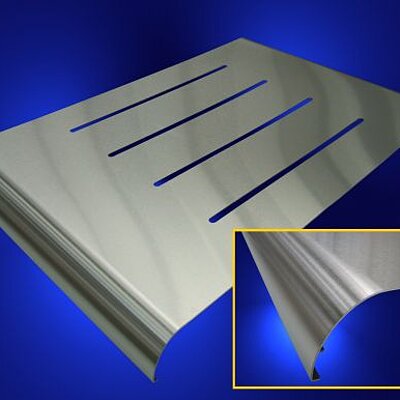

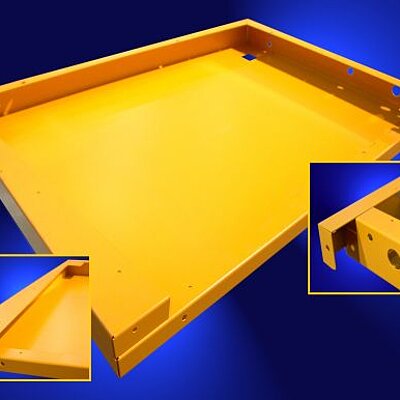

Multibend-Center mit Bürstentisch

Verschiedene Maschinenkonfigurationen sind optional auch mit vollflächigem Bürstentisch erhältlich.

Kleine und schmale Bauteile

Zusätzlich zum Standard-Hauptmanipulator kann die Maschine mit einem schmalen oder einem kleinen Hauptmanipulatorfuß bestückt werden. Der Wechsel der Spannfüße erfolgt manuell mit wenigen Handgriffen. Die zusätzlichen Spannfüße erlauben das Biegen schmaler und kleiner Bauteile.

Entladen fertiger Biegeteile

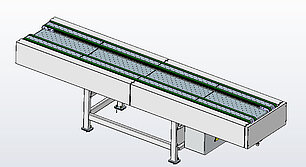

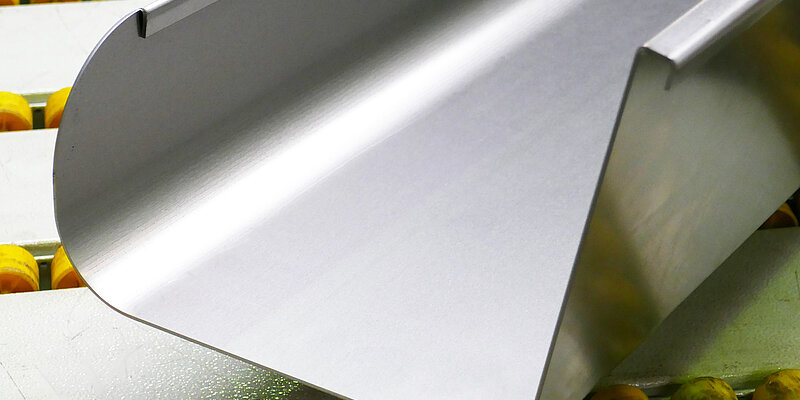

Fertigteil-Bandauslauf

Beim Fertigteil-Bandauslauf sind die 4 Transportbänder exakt mit der Auslaufgeschwindigkeit der fertigen Biegeteile aus dem Multibend-Center synchronisiert.

- Sanfter und ruckfreier Abtransport der Biegeteile

- Exaktes Stoppen und Positionieren der fertigen Teile

- Hubfunktion der Bänder für Teile mit negativem letztem Schenkel

- Manuelle Entnahme der Biegeteile vom Fertigteil-Bandauslauf

- Optionales Erweitern mit Palletizer oder Entladeroboter möglich

Auslaufseite mit Pusherband

Die Auslaufseite des RAS Multibend-Centers kann um ein Pusherband erweitert werden. Damit lassen sich fertige Biegeteile verschiedenen Nachfolgeoperationen oder Montagelinien zuführen.

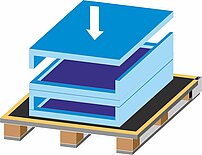

Palletizer Entladesystem

Der Palletizer automatisiert das Entladen und Abstapeln von Biegeteilen. Bei der stationären Lösung stapelt der Palletizer die Biegeteile auf einem Palettenplatz ab. Alternativ ist der Palletizer auf einer Linearachse verfahrbar und kann mehrere Stapelplätze bedienen.

- Horizontales Abstapeln von Biegeteilen

- Manuelles Entladen zusätzlich möglich

- Anzahl der Stapelplätze hängt von der Teilegröße ab

- Stapelstellen längs oder quer zum Auslauf stehen

- Ablegen direkt aufeinander oder mit Drehversatz

- Fixer oder motorisch einstellbarer Saugrahmen

- Sicherheitssystem mit elektrisch überwachten Türen

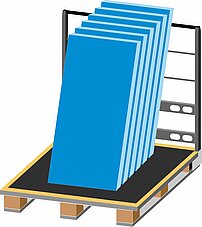

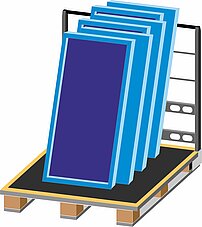

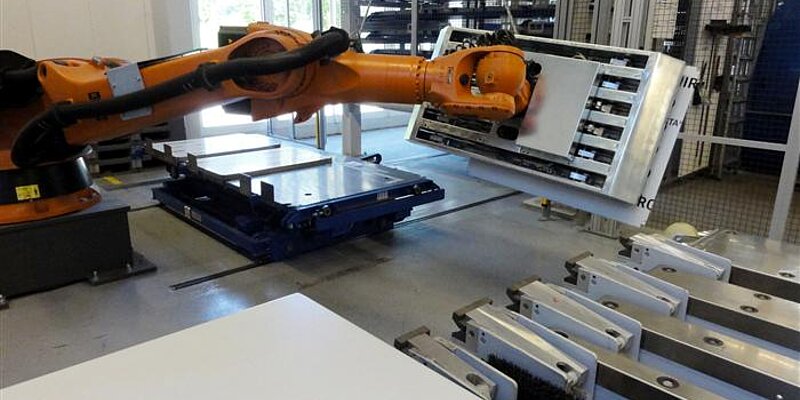

Palettenbahnhof bei intelligenter Roboterentladung

Mit dem automatischen Entladen und Stapeln von fertigen Biegeteilen kann das Biegezentrum auch mannlos arbeiten. Der Entladeroboter nimmt die Biegeteile vom Auslauftisch auf und legt sie gemäß angewähltem Stapelmuster ab. Der intelligente Entladeroboter muss weder geteacht noch programmiert werden.

- Palettenbahnhof stellt Leerpaletten automatisch bereit

- Volle Paletten gelangen zur Entnahmestelle

- Paletten ohne Rückwand erlauben ein horizontales Stapeln

- Paletten mit Rückwand auch ein vertikales Stapeln

- Das Layout lässt sich den räumlichen Gegebenheiten anpassen

Intelligenter Entladeroboter: Stapelstrategien

Beim intelligenten Entladeroboter ist ein Programmieren oder Teachen des Roboters überflüssig. Man wählt lediglich die Stapelstrategie aus und der Roboter erledigt den Rest. Beispiel für Stapelstrategien:

- Teile horizontal gestapelt

- Teile horizontal gestapelt und verdreht zueinander

- Teile stehend (Palette mit Rückwand)

- Jedes zweite Teil gewendet

- Teile ineinander gestellt/gelegt

- Zwei Stapel nebeneinander oder hintereinander

|

RAS 79.22-2 |

RAS 79.26-2 |

RAS 79.31-2 |

|---|---|---|---|

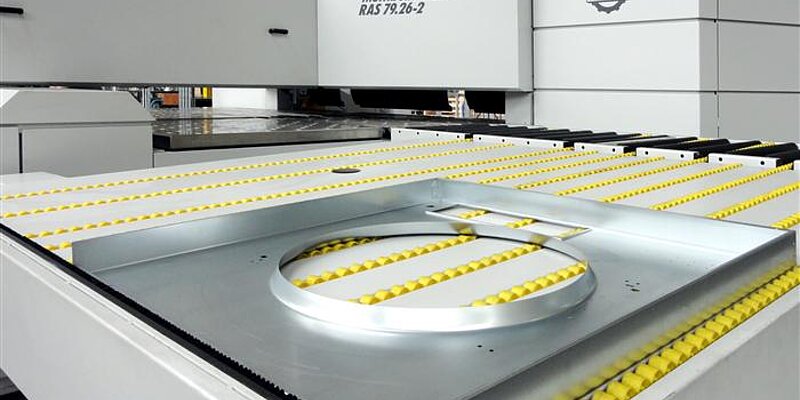

| Biegelänge | 2160 mm | 2560 mm | 3060 mm |

| Blechdicke max (400 N/mm²) | 2,0 (2,5) mm | 2,0 (2,5) mm | 2,0 mm |

| Biegeteilhöhe max (vierseitig) | 203 mm | 203 mm | 203 mm |

| Platinenlänge max | 2260 mm | 2660 mm | 3160 mm |

| Platinenbreite max | 1500 mm | 1500 mm | 1500 mm |

| Abmessungen (Basismaschine) | 5100 x 5400 mm | 5900 x 5800 mm | 8650 x 6100 mm |

Die Salzmann Formblechtechnik GmbH ist einer der führenden Lohnfertiger für Blechteile im Dreiländereck Österreich-Deutschland-Schweiz. Für Paneele und Kassetten bis 2560 mm Biegelänge und bis 2mm Stahlblech kommen zwei RAS Biegezentren zum Einsatz. Eine Maschine ist an ein Hochregal angebunden, das gestanzte Platinen breitstellt. Ein intelligenter Beladeroboter, greift sich die oberste Platine vom gewünschten Stapel, vereinzelt sie und führt sie gewendet dem Biegezentrum zu. Ein optischer Scanner vermisst die Lage der zugeführten Platine hauptzeitparallel. Für höchste Biegegenauigkeit positioniert und dreht der Hauptmanipulator das Teil mit Hundertstel Millimeter Fahrpräzision und Tausendstel Winkelgrad Drehgenauigkeit. Die Biegezelle kantet alle positiven und negativen Biegungen automatisch. Die Bendex-Office-Software programmiert die Biegeabläufe ausgehend von den geo-Daten der Biegeteile automatisch und mit einem Mausklick. Mit seiner Automatisierung ist das Multibend-Center extrem flexibel und viermal schneller als automatisierte Gesenkbiegepressen. Zudem kann es von angelernten Hilfskräften bedient werden.

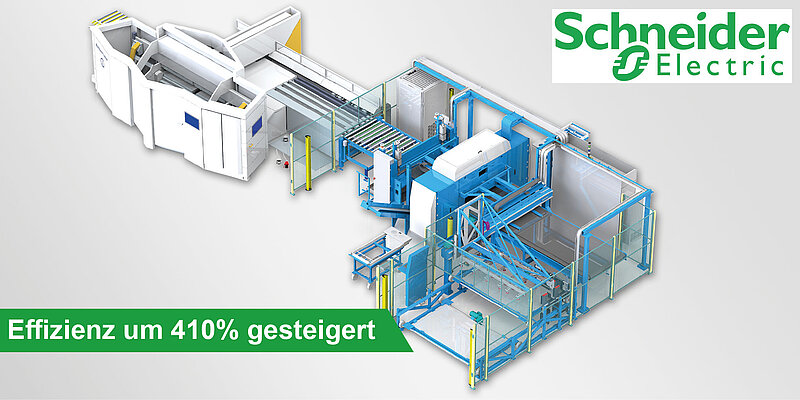

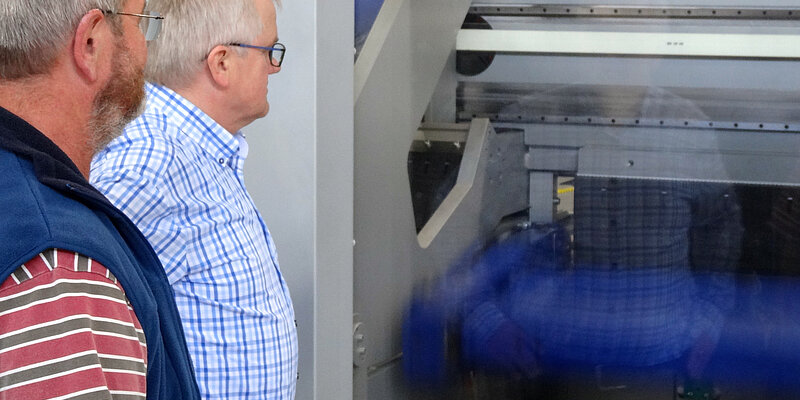

Schneider Electric ist ein weltweit tätiges Unternehmen mit Firmensitz in Frankreich. Die beiden hauptsächlichen Geschäftsfelder sind die Energieverteilung in Mittel- und Niederspannungsnetzen, sowie die industrielle Automatisierung. In seinem Produktionsstandort Capellades bei Barcelona in Spanien fertigt Schneider Electric auf hochautomatisierten Anlagen Schaltschränke und Verteilerschränke. Dass sich Automatisierung lohnt, beweist bereits ein Plakat, das vor einer kombinierten Stanz-Biegelinie hängt. Diese Blechbearbeitungslinie setzt sich aus Stanzmodulen von Pivatic und einer Biegezelle von RAS zusammen. Schneider Electric beziffert die Effizienzsteigerung durch diese Linie mit 410 %.

Hennecke ist einer der leistungsfähigsten Anbieter von Blechkomponenten und Baugruppen in Deutschland. Zu der Vielzahl an Fertigungstechnologien zählt auch ein RAS Multibend-Center mit Roboterbeladung. Mittlere bis große Losgrößen komplexer Biegeteile produziert das Biegezentrum mit der Präzision und Wiederholgenauigkeit eines Schweizer Uhrwerks. Genauso gefragt sind seine Fähigkeiten aber auch bei Prototypen, wenn schnell und ohne den Einsatz teurer Sonderwerkzeuge ein Anschauungsmuster zu Hand sein soll. "Zykluszeit, Präzision und Stückkosten sind für uns die entscheidenden Faktoren für den Biegecenter-Einsatz", betont Geschäftsführer Klaus Dürksen und ergänzt: "Kurze und verlässliche Lieferzeiten sind für unsere Kunden entscheidende Kriterien bei der Auswahl ihres Zulieferers". Geschäftsführer Frank Felmet hebt hervor: "Allein beim Rüsten haben wir verglichen mit Abkantpressen eine Zeitersparnis von bis zu 80%".

Im Herzen Irlands hat Fireblock, ein visionärer Hersteller von brand- und explosionssicheren Türen und Fenstern, einen bemerkenswerten Durchbruch in der Metallfertigung erreicht. Durch die Implementierung fortschrittlicher Technologien ist es dem Unternehmen gelungen, die Produktivität um das Fünffache zu steigern und gleichzeitig neue Qualitätsstandards zu etablieren. Wie das im Einzelnen möglich ist, lesen Sie hier.

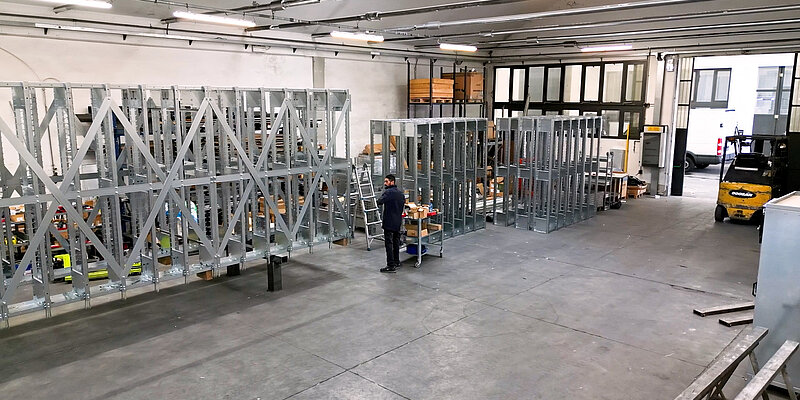

Die Firma CBC Srl stellt kundenspezifische Einrichtungen für Lederwaren- und Schuhfabriken her, die sich auf das Zuschneiden und die Lederverarbeitung spezialisiert haben. Damit bringt das italienische Unternehmen Ordnung und Effizienz in die Lederwarenproduktion. Im Werk in Prato konzipiert, entwickelt und realisiert CBC die fertigen Produkte, die aus Stahlblechen entstehen. Diese Produkte nutzen den Fertigungsflächen effizienter aus, verkürzen die Bearbeitungszeiten und erhöhen die Sicherheit am Arbeitsplatz. Das Biegezentrum Multibend-Center RAS 79.22-2 ECO mit 2160 mm Biegelänge senkte den Energiebedarf und erhöhte den Durchsatz und die Flexibilität. Doch der Reihe nach.

PROMAL beschäftigt sich seit 35 Jahren mit dem Design, der Produktion und der Vermarktung von hochwertigen Metallmöbeln für kulturelle Einrichtungen (Buchhandlungen, Bibliotheken, Universitäten, Museen, Archive) und für das Büro. Das Unternehmen bietet einzelne Elemente oder "schlüsselfertige" Anlagen an. In der Fertigung setzt man auf die Leistungsfähigkeit von zwei RAS Multibend-Center. Mit diesen Biegezentren produziert das Unternehmen vollautomatisch Möbelelemente, die aus großflächigen Metallteilen entstehen. Die gut etablierte Partnerschaft mit Alpemac ist ein wesentlicher Faktor für den Erfolg und die Tätigkeit des Unternehmens mit Sitz in Pianezza in der Provinz Turin.

Die Société Giennoise de Chaudronnerie (SGC) ist ein mit den modernsten Produktionsmaschinen ausgestatteter Lohnfertiger für Blechteile. Das Unternehmen aus Gien, südlich von Paris, setzt auf Automatisierung. Mit dem RAS Multibend-Center hat SGC nicht nur ein extrem produktives Biegezentrum im Einsatz, sondern hat diese Biegezelle zudem an ein Hochregallager angebunden und beschickt die Platinen mit einem eigenen Beladeroboter.

Die Döring GmbH & Co. KG kommt einst aus dem Bereich der Lohnfertigung. Heute setzt der Blechspezialist aus Marl in Nordrhein-Westfalen aber auch auf eigene Produktideen, die sich sehr gut über das Internet vermarkten. Mit dem RAS Multibend-Center paart Döring die fertigungstechnischen Möglichkeiten der Maschine mit dem hauseigenen Konstruktions-Know-How und schafft es damit, kreative Lösungen zu entwickeln, die in dieser Form am Markt noch nicht existieren.

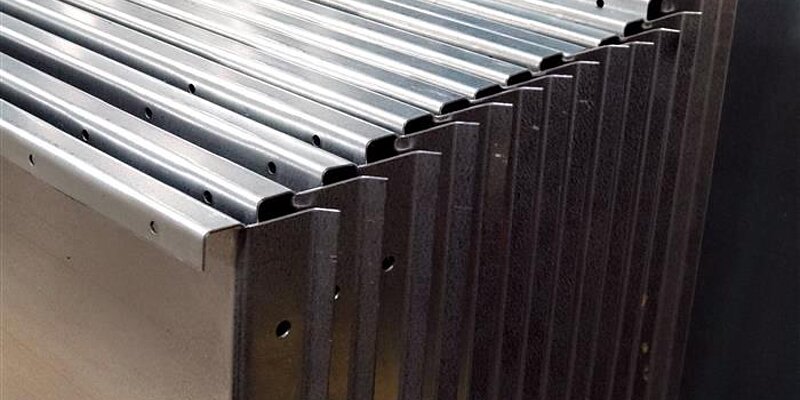

Die Schmid GmbH aus Simmersberg, Deutschland, biegt Deckenpaneele in Rechteck und Sonderform auf dem Multibend-Center RAS 79.31-2. Bei vielen der Biegeteile steht eine STEP-Datei am Anfang der Prozeßfolge. Nach dem Import der 3D-Daten in BendexOffice erzeugt die Software mit einem Mausklick das Biegeprogramm.

Wer beim Begriff Stahlschrank das Bild eines klapprigen Gebildes vor Augen hat, bei dem die Türen mit schepperndem Geräusch ins Schloss fallen, sollte sich einmal die Büro- und Garderobenschränke der C+P Möbelsysteme GmbH & Co. KG ansehen. Dort sieht man High-Tech Schränke mit Features wie einer integrierten USB-Ladestation oder elektronischen Schließsystemen. Beteiligt an der Entstehung dieser Schränke sind auch mehrere RAS Biegezentren.

Die österreichische Firma Gronbach produziert Präzisionsbiegeteile auf einem RAS Multibend-Center mit 2-Platz Portalbeladung. Aufgrund von Umformungen in den Platinen kommen Sonderwerkzeuge zum Einsatz. Viele Platinen haben große Fensterausschnitte und werden vom Hauptmanipulator außermittig gespannt und gebogen. Damit die gebogenen Bleche WIG-geschweißt werden können, ist äußerste Präzision angefragt.

Johnson Controls aus Norman, Oklahoma (USA) biegt die Gehäuseteile seiner Klimageräte auf zwei RAS Multibend-Centern. Verkauft werden die Heiz- und Klimatisierungsanlagen unter den Markennamen York, Luxaire, Fraser-Johnston und Coleman. Das automatische Schwenkbiegezentrum biegt die Werkstücke automatisch ehe ein Bediener die fertigen Biegeteile vom Puffertisch abnimmt. Fertigungsingenieur Tom Langford ist begeistert von der Zuverlässigkeit und Präzision der beiden Multibend-Center.

Tradition und Moderne zeichnen die Adolf Schuch GmbH aus. Als Firmengründer Adolf Schuch 1895 kurz nach der Erfindung der Glühlampe die erste wasserdichte Glühlampenfassung erfand, hätte sich niemand träumen lassen, auf welche Weise das Unternehmen heute seine Spezialleuchten fertigt. Mit modernsten Fertigungstechnologien, darunter ein RAS Multibend-Center, hat sich das 350 Mitarbeiter starke Unternehmen den Ruf als einer der führenden Anbieter für technische Leuchten höherer Schutzarten erarbeitet.

Die Convotherm Elektrogeräte GmbH produziert Combi Dämpfer. Seit 2008 fertigt das Unternehmen mit Sitz südlich von München die Gehäuseteile seiner elf Gerätetypen auf dem Schwenkbiegezentrum RAS Multibend-Center. Ziel der Investition war eine flexible Fertigung passend zur Montagefolge der Geräte.

Die Investition in ein Schwenkbiegezentrum kann vielfältige Gründe haben. Während für die meisten Firmen die Rationalisierung des Biegebereichs im Mittelpunkt steht, haben andere Firmen einen ganzheitlichen Ansatz im Blick. So etwa die Miele & Cie. KG in Lehrte bei Hannover. Dort waren gar nicht so sehr die kurzen Biegezeiten des RAS Multibend-Centers investitionsentscheidend. Viel wichtiger waren Themen wie schnelles Rüsten, ein multifunktionaler Werkzeugsatz, flexibles Schwenkbiegen, hohe Prozessfähigkeit und die Optimierung der Logistik.

Die Firma Blechbearbeitung Glomb ist ansässig in Pinneberg. Dort beschäftigt der Lohnfertiger in Sachen Blech heute 60 Mitarbeiter. Kompetente Beratung in der Auslegung und Umsetzung heben Glomb aus der Vielzahl der Anbieter heraus. Das bisher schon breite Angebotsspektrum ergänzt beim Schwenkbiegen nunmehr ein Biegezentrum mit Roboterbeladung.

SAS International ist ein weltweit führender Hersteller von Metalldecken. Die Fertigungsstätten in Großbritannien zählen zu den modernsten und am besten ausgestatteten Fabriken der Branche. Diese Branche ist das ideale Einsatzgebiet für das Schwenkbiegezentren.

Platz ist Mangelware bei Hargassner. Der Spezialist für Pelletheizungen benötigte daher eine spezielle Systemlösung für die Fertigung seiner Heizkesselverkleidungen. Die Platinen werden von einem Stopa Regalsystem bereitgestellt und ein Roboter kann auf bis zu vier Stapel zugreifen und die Platinen dem Biegezentrum zuführen. Dabei muss er nicht programmiert oder geteacht werden. Der Entladeroboter stapelt die fertigen Biegeteile auf Paletten und errechnet sich seine Fahrbewegungen ebenso vollautomatisch.

Wie jede andere Firma auch, muss die Firma Bedrunka & Hirth ihre Produkte schneller, besser und preisgünstiger herstellen, um im europäischen Markt konkurrieren zu können. Mit dem RAS Multibend-Center geht das einerseits schneller, andererseits können Schubladen aus weniger Komponenten gefertigt werden.

Hermann Wolf ist stolz darauf, dass die Henke GmbH im hessischen Altenstadt, seit vielen Jahren zu den Lieferanten marktführender Unternehmen gehört. Dennoch machte ihm preislich zunehmend die ausländische Konkurrenz zu schaffen. Automatisiertes Schwenkbiegen brachte ihn zurück auf die Erfolgsspur.

Im Laufe der Jahre hat der Pelletofen immer mehr die Rolle eines Wohlfühlofens übernommen, ist aber vor allem auch ein Design- und Einrichtungsobjekt geworden. Das RAS Multibend Centers ECO liefert der Fa. Palazetti direkt fertige Verkleidungsteile für die Öfen, die nicht mehr nachbearbeitet werden müssen, und das in gleichbleibender und optisch einwandfreier Qualität. Die Qualität des Endprodukts in Bezug auf die Oberflächenbeschaffenheit ist herausragend. Mit dem Biegezentrum ist Palazetti einerseits hocheffizient, da der automatische Werkzeugaufbau die Zykluszeit der Bearbeitungsvorgänge erheblich reduziert. Andererseits sind wir sehr flexibel, da man mit der automatischen Werkzeugbestückung enorm schnell von einem Programm zum anderen wechseln können.

Die Kimmel GmbH & Co. KG hat schon vor über 20 Jahren begonnen, Fertigungsprozesse zu automatisieren. Durch den Einsatz eines Biegezentrums RAS Multibend-Center ECO mit 2560 mm Arbeitslänge kann der Blechteilespezialist aus dem bayrischen Simbach/Landau heute flexibel auf Auftragsspitzen reagieren. Volker Kimmel sagt dazu: „Mit dem RAS Biegezentrum haben wir alle unsere Zielsetzungen erreicht. Einfache Bedienung, flexibles Reagieren auf neue Herausforderungen, geringer Platzbedarf und eine Automatisierung mit Maß und Ziel, um dem immer stärker hervortretenden Arbeitskräftemangel entgegenzuwirken.“

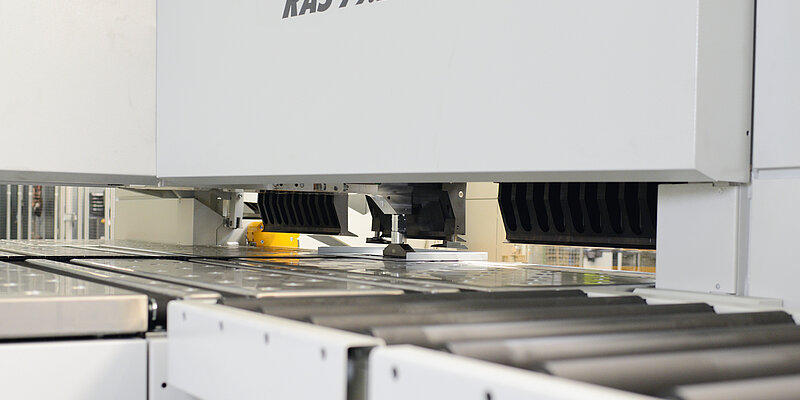

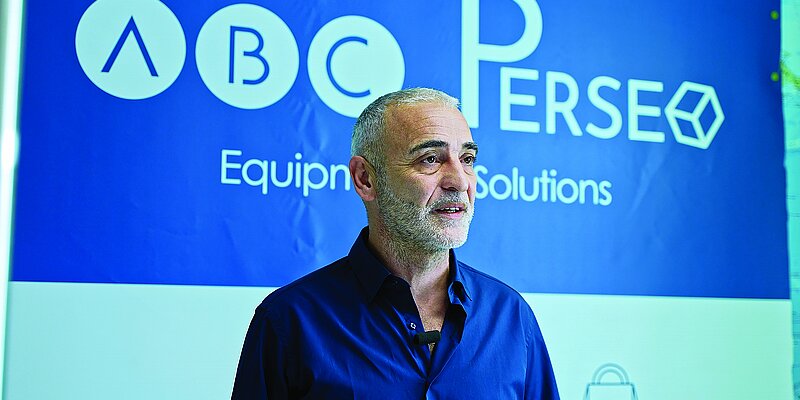

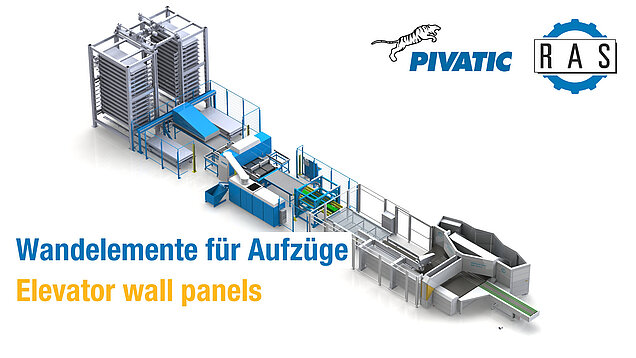

Die Firma Megablok aus Saragossa produziert Metallspinde und Warenausgabeschränke und hat sich unter der Leitung von Enrique Villaverde als führender Hersteller in Spanien etabliert. Mit hochentwickelten Technologien wie einer Stanz-Biegelinie von Pivatic und RAS optimiert Megablok seine Produktionsprozesse und steigert Effizienz sowie Präzision. Dank dieser Automatisierung kann das Unternehmen große Projekte mit nur 82 Mitarbeitern umsetzen und seine Kosten trotz gestiegener Energiepreise stabil halten. Zusätzlich ermöglicht die neue Technologie, innovative und leicht montierbare Produktlinien anzubieten, die platzsparend versendet werden können.

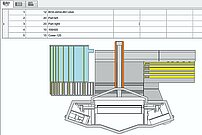

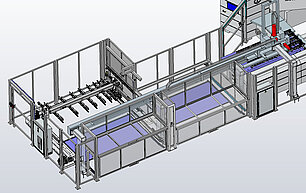

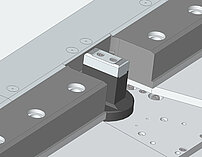

Stanz-Biegelinien

Die Partner

RAS und Pivatic sind bekannte, leistungsfähige und am Markt etablierte Hersteller von Blechbearbeitungsanlagen. Die beiden Unternehmen bringen Ihr Know-How beim Stanzen und Biegen ein und bieten als gemeinsame Lösung Stanz-Biegelinien an.

Pivatic mit Sitz in Finnland wurde 1975 gegründet und gehört heute zur Ursviken-Gruppe. Über 450 Blechbearbeitungsanlagen sind ein überzeugender Beweis von der Leistungsfähigkeit beim automatischen Stanzen.

RAS komplettiert die Anlagen mit seinen Multibend-Center Biegezentren und kann die gebogenen Bleche mittels zusätzlichen Automatisierungskomponenten auch abstapeln oder an Folgelinien weiterleiten.

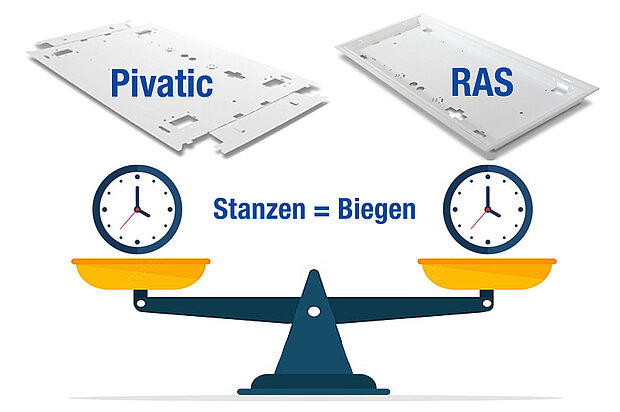

Das Konzept

Bei der einzigartigen Pivatic-RAS Lösung sind zwei Blechbearbeitungstechnologien in einer einzigen Fertigungslinie integriert: Stanzen durch Pivatic - Biegen durch RAS. Im Vergleich zu anderen Systemen bewegt sich das Material nur einmal durch die Pivatic-Stanzmaschine. Das Ergebnis ist ein gestanztes Teil, das schneller als bei jeder anderen flexiblen Stanzlösung produziert wird.

Diese Stanzgeschwindigkeit in Kombination mit der Biegegeschwindigkeit und Flexibilität des RAS-Biegezentrums führt zu einer automatisierten Fertigungslösung, die sich durch niedrige Zykluszeiten, hohe Produktivität, geringen Logistik- und Handhabungsaufwand, hohe Gestaltungsfreiheit bei der Teilekonstruktion und niedrige Kosten pro Teil auszeichnet.

Die integrierte Linie ist sehr kompakt und benötigt nur eine minimale Hallenfläche. Aufgrund der Flexibilität beider Technologien eignet sich diese fantastische und modulare Linie sowohl für hohe Fertigungslose wie auch für kleine Mengen bis hin zu Stückzahl 1.

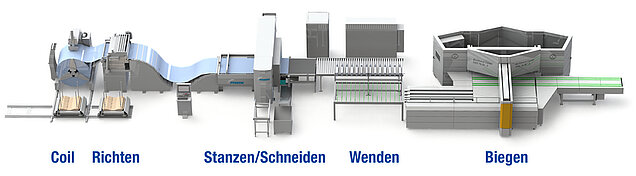

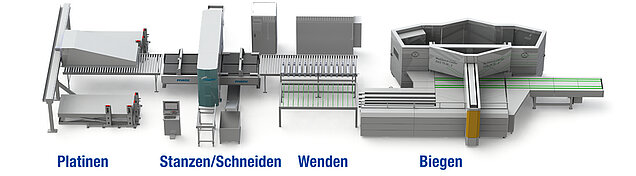

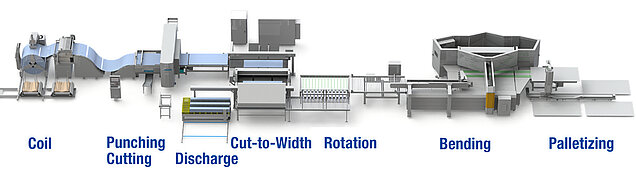

Der Fertigungsprozess

Der Stanzvorgang kann von Tafelblech oder vom Coil beginnen. Das RAS-Biegemodul kann aus einem der drei Biegezentren bestehen (RAS 79.22-2, 79.26-2, 79.31-2). Zusätzliche Längs- und Querteilscheren liefern präzise Zuschnitte für den Biegevorgang. Nach dem Biegen stapelt der Palletizer optional die fertigen Teile.

Die Software

Eine Leitsystem-Software organisiert die Datenkommunikation zu den Komponenten der Fertigungslinie, sendet Informationen an ein ERP-System und erstellt Statistikdaten. Modernste Technologie erfüllt den Industriestandard 4.0. Auch die Programmierung der Stanz- und Biegeabläufe ausgehend von 3D- und 2D-CAD-Zeichnungen kann automatisch erfolgen.

Der Nutzen

- Verringerter Logistikaufwand und verbesserter Materialfluss

- Reduzierter Bestand an halbfertigen Erzeugnissen

- Reduzieren menschlicher Fehler durch automatisierte Prozesse

- Synchronisierte Abläufe erhöhen den Durchsatz und Effizienz

- Geringe Teilekosten durch kurze Zykluszeiten

- Bis zu 120 Stanzwerkzeuge gleichzeitig im Zugriff (keine Wechselzeiten)

- Kein Restgitter bei Stanzen

- Automatisches Beladen, Ausrichten, Positionieren, Biegen und Entladen

- Schnelle Auf-/Ab-Biegesequenzen ohne Wenden des Teils

- Höchste Biegepräzision und Wiederholbarkeit

- Automatisches Wechseln der Werkzeuge

- Kratzfreies Biegen, kein Verschleiß der Werkzeuge

- Optionales Stapeln oder Weiterleiten der Fertigteile

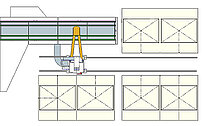

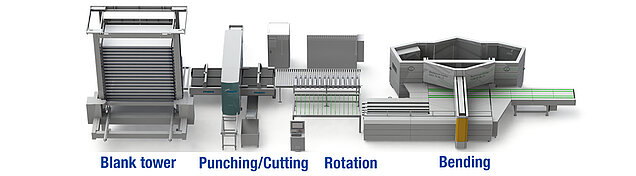

Die Layouts

Mit vier verschiedenen Layouts lässt sich eine Pivatic-RAS Stanz-Biegelinie exakt an die Bedürfnisse des Kunden anpassen.

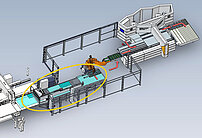

Anwendungen

Das Video zeigt eine automatische Fertigungslinie zum Stanzen und Biegen von Wandelementen für Aufzugskabinen. Die Pivatic Stanzanlage startet von Zuschnitten und stanzt die Platinen in einem Durchlauf durch die Stanzmaschine. Nach dem Wenden der Bleche biegt das RAS Multibend-Center Biegezentrum die Wandpaneele. Dabei kann jedes Paneel in Geometrie, Abmessungen und Material verschieden sein.