Vollautomatisches Biegen

auch komplexer Teile bis

3 mm Stahlblech

MiniBendCenter 2 Biegezentren

RAS MiniBendCenter-2: Hände-Desinfektion...

MiniBendCenter: Vorführteil | MiniBendCe...

MiniBendCenter: Lüfterteile | MiniBendCe...

RAS MiniBendCenter: 3D-Programmierung | ...

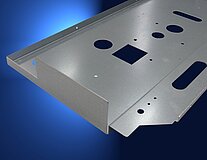

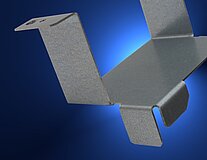

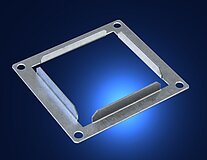

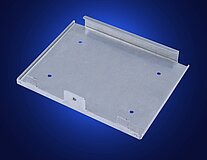

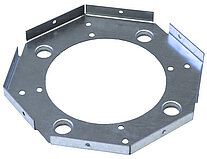

MiniBendCenter: Bauteile Elektronikindus...

MiniBendCenter: Laser-Beladesystem | Min...

RAS MiniBendCenter bei Fa. Ruck | RAS Mi...

MiniBendCenter: Platinen mit Einpresstei...

MiniBendCenter: Biegen von Trafokomponen...

RAS MiniBendCenter | RAS MiniBendCenter

RAS MiniBendCenter: Fertigteil-Auslaufop...

MiniBendCenter biegt Kupferteile | MiniB...

MiniBendCenter: Gehäuseteile | MiniBendC...

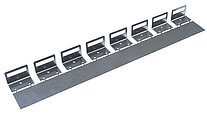

MiniBendCenter: Serverschrank-Komponente...

RAS MiniBendCenter mit intelligentem Bel...

RAS MiniBendCenter mit Palettenbahnhof |...

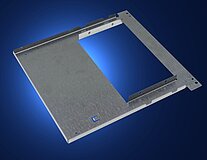

MiniBendCenter: Fertigteile in Schüttgut...

RAS MiniBendCenter: Biegezentrum | RAS M...

MiniBendCenter: Edelstahlblende | MiniBe...

MiniBendCenter: Stepbiegen eines Trichte...

MiniBendCenter: Konisches Stepbiegen | M...

MiniBendCenter2 | MiniBendCenter2

Revolutionäre Fertigungstechnologie

Weltweit einzigartiges vollautomatisches Schwenkbiegezentrum für präzise und effiziente Blechverarbeitung

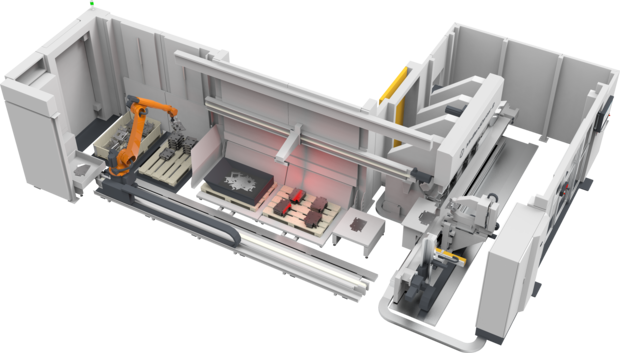

Unser Biegezentrum ist das weltweit erste und einzige vollautomatische Fertigungssystem für kleine Biegeteile. Entwickelt für Hersteller, die höchste Effizienz und Präzision verlangen. Ob Bleche im Schüttgut oder Einzelplatinen, Sie fahren das Material ein, und der Rest läuft komplett automatisiert. Vom Werkzeugaufbau über die Zuführung, exakte Ausrichtung und Vermessung der Platinen bis hin zum präzisen Biegen, übernimmt das Biegezentrum jeden Schritt.

Dank eines intelligenten Manipulators wird jedes Blech millimetergenau positioniert, sodass selbst kleinste Platinengrößen ab 50 × 40 mm zuverlässig verarbeitet werden können. Das Ergebnis: mehr Tempo, weniger Rüstzeit und gleichbleibend perfekte Qualität rund um die Uhr.

- Einziges Schwenkbiegezentrum für Kleinteile ab 50x40 mm

- Automatisches einfaches Beladen & Entladen per Roboter

(Schüttgut oder Stapel) - Automatisches Rüsten der Werkzeuge

- Scannen der zugeführten Platinen

- Servoelektrische Manipulation zur Biegeteilpositionierung

- Höchste Präzision und Wiederholgenauigkeit

- ermöglicht Geisterschichten 24/7

Höchste Präzision und maximale Energieeffizienz dank Servoelektrik und intelligenter Robotik

Mit der Einführung einer hochpräzisen, energieeffizienten Servoelektrik setzt das MiniBendCenter 2 neue Maßstäbe in Effizienz, Präzision und Nachhaltigkeit. Der reduzierte Energieverbrauch bei gleichzeitig gesteigerter Leistung macht jede Produktion nicht nur wirtschaftlicher, sondern auch ressourcenschonender.

Mit dieser Kombination aus smarter Automation, energiesparender Antriebstechnologie und optimiertem Workflow garantiert das MiniBendCenter 2 nicht nur niedrige Stückkosten, sondern auch einen produktiven Quantensprung in der automatisierten Blechbearbeitung, bei deutlich geringerem Energiebedarf.

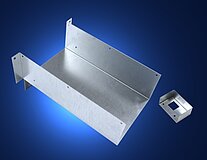

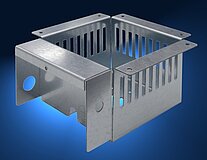

Einsatzgebiete

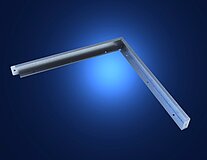

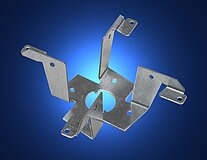

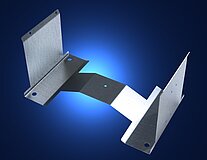

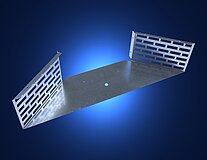

- Kleine Biegeteile

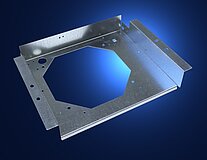

- Kleine Elektrogehäuse

- Innenteile für Automaten oder Weißware

- Funktionsteile

- Clusterteile

- Prototypenteile, wenn spätere werkzeuggebundene Fertigung geplant ist

- Teile mit mittleren Stückzahlen

Beladen von Platinen

Intelligente Roboterbeladung

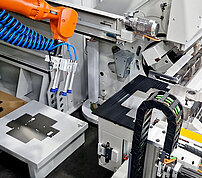

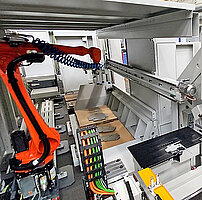

Mittels Kamerasystem erkennt der intelligente Beladeroboter die Lage der Platinen einer Schüttgutmenge auf einer Palette. Die Software errechnet, welche Platinen die oberste Lage bilden und auf welche Teile der Roboter zugreifen kann. Der Roboter greift zielsicher eine der greifbaren Platinen und führt sie dem MiniBendCenter 2 zu.

Natürlich kann der Roboter die Platinen auch vom Stapel greifen. Die Platinen müssen dabei nicht exakt übereinander liegen. Und das Beste: Der Roboter muss weder geteacht noch programmiert werden. Einfach ein Biegeprogramm starten und die Maschine erledigt den Rest.

- Kein Programmieren oder Teachen nötig

- Roboter greift die Platine und führt sie dem Biegezentrum zu

- Teile die verkehrt herum liegen, werden aussortiert

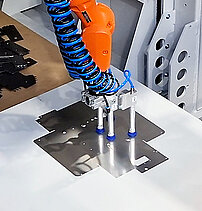

Multifunktionaler-Vakuumgreifer

Der multifunkionale Vakuumgreifer erlaubt das Zuführen unterschiedlicher Platinengeometrien ohne Saugerwechsel. Jeder einzelne Sauger ist programmierbar und kann separat angesteuert werden. Dabei sind zwei Sauger fix und zwei Sauger sind in der Position einstellbar.

- Zusätzlicher Flexibilitätsgewinn bei sehr unterschiedlichen Platinen

- Ideal für die mannlose Fertigung

- Die Anordnung der Sauger ermöglicht eine Vielzahl von Entladevarianten

Biegeablauf

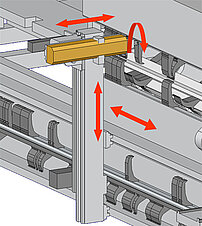

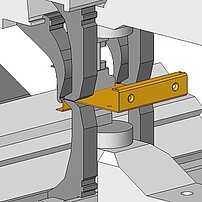

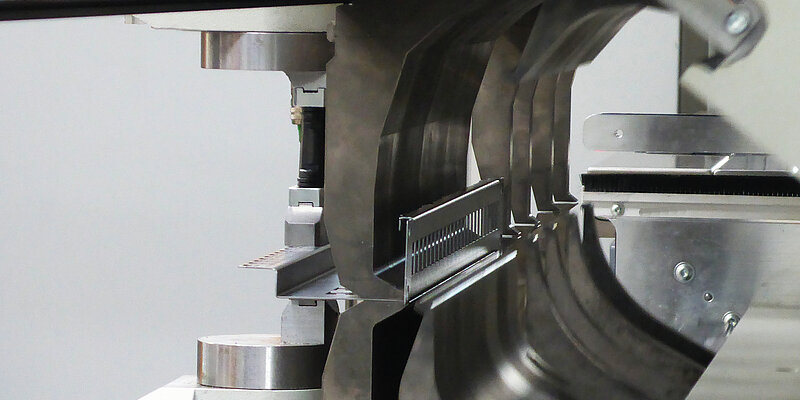

Automatischer Werkzeugwechsel

Der schnelle und automatische Werkzeugwechsler bringt die Spannwerkzeuge und Biegewerkzeuge in Position. Nicht benötigte Werkzeuge legt er im Werkzeugmagazin ab. Durch eine Drehachse im Greifer kann der Werkzeugwechsler ein Werkzeug in der oberen oder unteren Spannwange sowie in der oberen und unteren Biegewange einbauen.

- Automatischer Werkzeugwechsel in kürzester Zeit

- Präzise Positionierung der Werkzeuge

- Geisterschicht durch automatischer Wechsel machbar

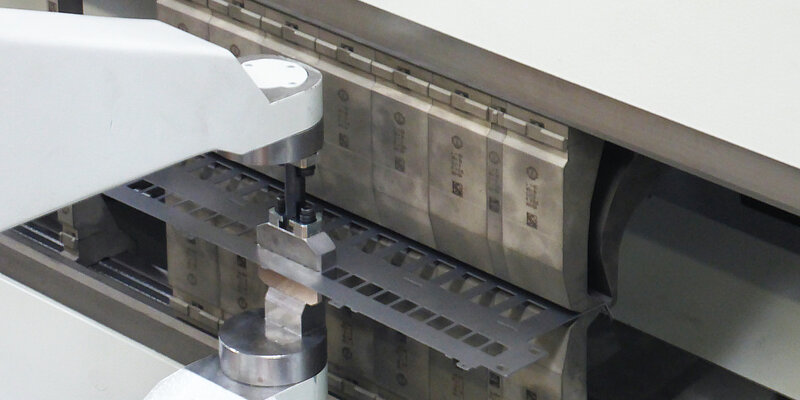

Platinenscanner

Der Platinenscanner vermisst im hundertstel Millimeterbereich die exakte Aufnahmeposition der Platine. Im Biegeablauf wird das Biegeteil kein weiteres Mal angeschlagen.

- Schnelle Biegeabläufe

- Außenkanten der Platine müssen nicht rechtwinklig zueinander sein

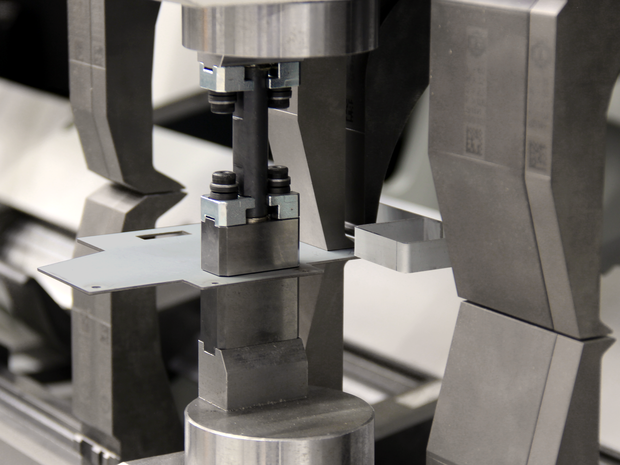

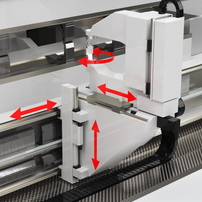

Manipulator

In der neuen Generation des MinibendCenters 2 spannt, dreht und positioniert der Manipulator das Biegeteil mittels hochpräzisen servoelektrischen Antrieben. Da er sogar zwischen den Werkzeugen hindurch fahren kann, eröffnet sein Design ein extrem großes Anwendungsspektrum.

- Präzises Positionieren und Drehen

- Höchste Biegepräzision

- Konstante Wiederholgenauigkeit

- Sehr kleine Teile biegbar

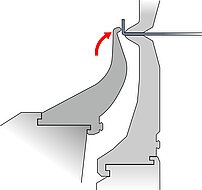

Biegen nach oben und unten

Die Biegewangen des MiniBendCenters 2 können die Blechschenkel nach oben und unten biegen. Das Biegeteil muss nicht gewendet werden wenn die Biegerichtung wechselt. Das Werkstück bleibt immer in der Horizontalen. Ein Hochführen der Biegeteile wie beim Gesenkbiegen entfällt.

- Einfache Biegeabläufe und dadurch einfache Programmierung

- Schnelle Biegezyklen

- Geringe Stückkosten

Biegeteile entladen und stapeln

Intelligente Roboter Entladung

Der intelligente Roboter übernimmt nicht nur das Beladen der Platinen, sondern auch das Entladen der fertigen Biegeteile. Er kennt die Position der bereit gestellten Paletten und legt die fertig gebogenen Teile dort ab. Der Roboter kann mehrere Stapel nebeneinander aufbauen.

Falls es sich um unempfindliche Fertigteile handelt, kann der Roboter diese Biegeteile auch unsortiert in einer Schüttgutbox ablegen.

- Kein Programmieren oder Teachen nötig

- Der Roboter kann Fertigteile gestapelt oder unsortiert ablegen

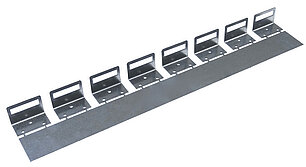

Kurzes Transportband

Ausschleusen der Biegeteile auf einem kurzen Transportband. Die Biegeteile fallen am Bandende in einen Behälter

- Für Kleinteile, die nicht vom Roboter entladen werden können

- Unempfindliche Massenteile können in eine Gitterbox fallen

- Ausschleusen von Musterteilen

Palettenwechsel

Beladung von Platinen

- Zwei Schiebefächer für Paletten für gestanzte oder gelaserte Platinen

- Es können bis zu vier unterschiedliche Teile auf einer Palette gestapelt liegen

- Schüttgutteile in Palette mit Rahmen

- Paletten während des laufenden Betriebs wechselbar

Entladen von Biegeteilen

- Zwei Plätze für Paletten für gefertigte Teile

- Paletten während des laufenden Betriebs wechselbar

|

RAS 79.05-2 |

|---|---|

| Biegelänge (für mehrere Werkzeugstationen) | 2500 mm |

| Platinengröße min | 50 x 40 mm |

| Platinengröße max | 600 x 600 mm |

| Blechdicke max (400 N/mm²) | 3,0 mm |

| Programming | 3D Programmiersystem |

| Maschinenabmessungen (Roboterbeladung) | 9500 x 6100 mm |

Firma Triton aus dem tschechischen Pardubice ist ein Hersteller von Datenschränke, Starkstromverteilern und Garderobenschränke. Die Produkte kann sich der Kunde über einen Konfigurator selbst zusammen stellen, was in der Produktion sehr flexible Maschinen bedingt. Das RAS MiniBendCenter biegt Kleinteile bis 600 x 600 mm in kleinen bis mittleren Losgrößen. Ein Roboter, der mit einer Kameraeinheit ausgestattet ist, findet automatisch die Platinen auf der Materialpalette und belädt das Kleinteil-Biegezentrum. Nach dem automatischen Biegevorgang können die Fertigteile in verschiedene Boxen geschleust werden. Danach bereitet der Werkzeugwechsler die Maschine für den nächsten Auftrag vor.